Einführung in Kolloidmühlen und Mischer mit hoher Scherkraft

Die Auswahl der richtigen Ausrüstung ist entscheidend für die Durchführung von Tätigkeiten wie Mischen, Emulgieren oder Dispergieren in verschiedenen Industriezweigen wie Pharmazeutika, Lebensmittel und Chemikalien. Eine Kolloidmühle und ein Hochschermischer sind zwei typische Maschinen, die für diese Zwecke eingesetzt werden. Beide Geräte sind in der Lage, die Partikelgröße zu verringern und ein einheitliches Gemisch zu bilden, sie verwenden jedoch unterschiedliche Methoden und haben jeweils ihre Vor- und Nachteile.

Dieser Artikel befasst sich mit den wichtigsten Merkmalen, durch die sich Kolloidmühlen von Hochschermischer um den Leser in die Lage zu versetzen, eine fundierte Auswahl zwischen beiden hinsichtlich ihrer Anwendung zu treffen.

Wie Kolloidmühlen funktionieren

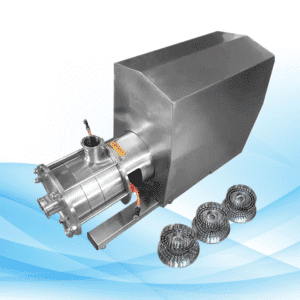

Kolloidmühlen arbeiten hauptsächlich nach dem Prinzip der Zerkleinerung durch Scher- und Zerkleinerungsvorgänge, d. h. durch zweidimensionale Kräfte, die in einem Rotor und einem Stator auftreten. Der sich schnell bewegende Rotor rotiert auf einem feststehenden Stator, während die Materialien beim Durchgang zwischen den beiden in kleinere Fragmente zerrissen werden. Dies ermöglicht Emulgier-, Dispergier- und Feinmahlprozesse, was auch bedeutet, dass Kolloidmühlen am effektivsten bei der Herstellung homogener Mischungen sind, die ein einheitliches Spektrum von Partikelgrößen aufweisen.

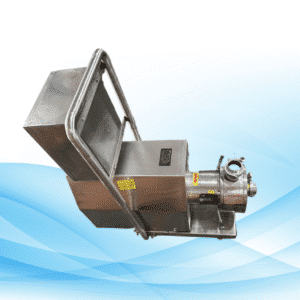

Planung und Bau von Kolloidmühlen

Die Kolloidmühle besteht aus 2 Bauteilen, dem Rotor, der sich schnell bewegen kann, und einem stationären Teil, dem Stator. Eine der Hauptfunktionen der Rotoreinheit ist die Steuerung der einstellbaren Spalte, die zwischen dem Rotor und dem Stator angeordnet sind. Kołodziejski rahmt einen Spalt von Kolloidmühlen ein, der entsprechend den verschiedenen Ausführungen dieser Art von Apparaten einstellbar ist. Zu den Modifikationen von Kolloidmühlen gehören vertikale oder horizontale Ausrichtungen.

Anwendungen von Kolloidmühlen

Kolloidmühlen sind am besten geeignet, wenn zwei oder mehr Flüssigkeiten ausschließlich durch Dispergieren von Flüssigkeitsgemischen oder fein verteilten Pigmenten in flüssigen Medien gemischt werden sollen und Filme von pigmentierten Gouache-, Öl- oder Wasserfarben aus diesen Emulsionen bestehen. Sie werden aufgetragen:

- Lebensmittelindustrie: Wie der Name schon sagt, können grobe Mayonnaise und ähnliche Produkte mit Hilfe von Nacktkolloidmühlen hergestellt werden.

- Medizinische Praxis: Wiegenbäder und Salben werden mit Kolloidmühlen hergestellt.

- Juckreiz-Creme: Ein weiteres Öl, das für seinen Schmelzpunkt bekannt ist, unterstützt die Homogenität der Inhaltsstoffe von Öl- und Silikonzusammensetzungen.

Wie Hochschermischer funktionieren

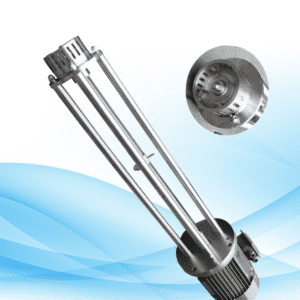

Im Gegensatz zu dem, was bekannt ist, werden bei Mischern mit hoher Scherkraft besonders schnelle Schalen verwendet, die mit einem Laufrad gemischt werden, um Spannung auf das Produkt zu übertragen. Durch die Rotation der Hochgeschwindigkeitslaufräder werden die Produkte aufgespritzt, wodurch Turbulenzen entstehen, die wiederum Scherkräfte entwickeln, die in der Lage sind, Rückstände zu zerkleinern und in einen Emulgator zu verwandeln. Diese Systeme sind in der Lage, eine stabile Emulsion und Dispersion des Produkts aus der Farbbasis zu erzeugen, und zwar auch bei der Massenproduktion sehr effektiv.

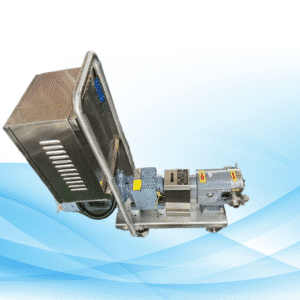

Entwurf und Konstruktion von Hochschermischern

Bei Mischern mit hoher Scherkraft steht ein spezieller Rotortyp - ein Statorsystem oder ein Impellergenerator - zur Verfügung, um einen Wirbel zu erzeugen, der Substanzen in den Mischbereich zieht. Es gibt verschiedene Arten von Mischern mit hoher Scherkraft, darunter statische Chargenmischer, die in kleineren Produktionsmengen eingesetzt werden, und statische Inline-Mischer, die in kontinuierlichen Prozessen arbeiten.

Anwendungen von Hochschermischern

In der Industrie werden Mischer mit hoher Scherkraft für eine Vielzahl von Anwendungen eingesetzt, z. B. für die folgenden:

- Lebensmittelindustrie: Diese Mischer finden Anwendung bei der Herstellung von Mayonnaise, Joghurt, Dressings und einer Vielzahl anderer Produkte.

- Pharmazeutika: Diese Produkte helfen bei der Formulierung und Entwicklung von Lotionen, Cremes und Gelen.

- Chemikalien: Dazu gehören Shampoo, Waschmittel, Polymere, Kosmetika und vieles mehr, um ihre Produktion zu maximieren.

Leistungsvergleich: Kolloidmühle vs. Hochschermischer

Zur Bewertung von Kolloidmühlen und Hochschermischern gibt es wichtige Vergleichsindizes, anhand derer die Leistung beurteilt werden kann, darunter die Partikelgrößenverteilung, der Energieverbrauch und das Potenzial für die Massenproduktion.

Kontrolle der Partikelgröße

Die Komplexität der Steuerung der Partikelgröße ist nur bei Kolloidmühlen eine Einschränkung, da der Rotor-Stator-Spalt einstellbar ist. Mit diesen Geräten lassen sich sehr feine Dispersionen leicht herstellen. Sie leiden jedoch unter der Effizienz, wenn auch offenbar nicht in einem Ausmaß, das das Mischen unwirksam macht. Spitzentechnologie: Eine hohe Scherung erfordert eine minimale Scherzeit und folglich die auf das Gemisch gerichteten Schergrade. Es wird erwartet, dass die Trennung der gemischten Emulsion in diesem Fall effizienter ist.

Scherkraft

Es überrascht nicht, dass Mischer mit hoher Scherkraft höhere Scherkräfte erreichen, was sich wiederum in einer relativ höheren Betriebseffizienz bei der Emulgierung großer Mengen niederschlägt.

Energie-Effizienz

Wenn es um das Schneiden von gummiartigen Materialien mit übermäßiger Dicke geht, hat man festgestellt, dass Kolloidmühlen energieeffizienter sind als ihre Gegenstücke. Wenn es um größere Mengen geht, sind Mischer mit hoher Scherkraft die richtigen Werkzeuge, da sie auf diesen Ebenen effektiv sind.

Wartung und Reinigung: Kolloidmühle vs. Hochschermischer

Wie alle Maschinen müssen auch die oben genannten regelmäßig gewartet und gegebenenfalls repariert werden. Der Grad der Reinigung ist jedoch unterschiedlich hoch.

Kolloidmühlen können aufgrund der abrasiven Bestandteile wartungsintensiver sein als andere Mühlen, insbesondere dann, wenn überwiegend mit mechanisch pressenden Geräten gearbeitet wird.

Mischer mit hoher Scherkraft benötigen dank der Konstruktion von Inline-Konfigurationen, die in CIP-Systeme integriert werden können, weniger Reinigungsaufwand und eignen sich für den Druck von Märkten mit strengen Hygienevorschriften.

Vorteile von Kolloidmühlen

- Sie sind schnell und effizient in der Zerkleinerung: Kolloidmühlen eignen sich zur Reduzierung der Partikelgröße von gelatineartigen Produkten, da diese zähflüssig sind.

- Verbesserung des konsistenten Ergebnisses: Sie liefern gleichbleibend ähnliche Ergebnisse und eignen sich daher am besten für Aufgaben, bei denen eine bestimmte kontrollierte Größe der Partikel erforderlich ist.

Vorteile von Hochschermischern

- Mehrere Anwendungen: Mischer mit hoher Scherkraft können Produkte über den gesamten Viskositätsbereich verarbeiten, der von niedrig bis hoch reicht.

- Effiziente Abläufe im großen Maßstab: Mischer mit hoher Scherkraft eignen sich besser für die Massenproduktion, da sie eine höhere Kapazität haben als Kolloidmühlen.

Grenzen von Kolloidmühlen

- Mechanische Abnutzung und Verschleiß: Auch der Rotor und der Stator unterliegen einem enormen Verschleiß und müssen aufgrund der mechanischen Einwirkung häufiger ausgetauscht werden.

- Zu den Beschränkungen gehören: Kolloidmühlen können bei Produkten mit einem sehr hohen Feststoffgehalt oder extremer Viskosität nicht gut arbeiten.

Grenzen von Hochschermischern

- Energieverbrauch: Mischer mit hoher Scherkraft, insbesondere in der Großindustrie oder -produktion, verbrauchen wahrscheinlich mehr Energie als andere Schergeräte.

- Inkonsistente Ergebnisse bei bestimmten Formulierungen: Mischer mit hoher Scherkraft können recht gut funktionieren, aber einige Produkte mit hoher Viskosität erreichen damit möglicherweise nicht die gleiche Konsistenz.

Die Auswahl der richtigen Ausrüstung: Zu berücksichtigende Faktoren

Bei der Wahl zwischen einer Kolloidmühle und einem Mischer mit hoher Scherkraft sollte man Aspekte wie diese berücksichtigen:

- Formulierungsbedarf: Um eine ultrafeine Zerkleinerung der Partikel zu erreichen, könnte eine Kolloidmühle vorzuziehen sein. Für große Mengen an Gemisch innerhalb eines begrenzten Zeitraums ist hsm jedoch besser geeignet.

- Lautstärke: Mischer mit hoher Scherkraft sollten aufgrund ihrer höheren Leistung bei größeren Produktionsmengen eingesetzt werden.

- Kosten: In Bezug auf die Erschwinglichkeit wären Kolloidmühlen kosteneffizienter, während hsm höhere Verwaltungskosten hat.

Kolloidmühle vs. Hochschermischer: Was ist das Beste?

Kolloidmühlen und Mischer mit hoher Scherkraft sind beides großartige Geräte, aber die Wahl des einen hängt von der Anwendung ab. Kolloidmühlen eignen sich beispielsweise am besten für die Zerkleinerung dicker Materialien mit hohem Feststoffgehalt und erfordern ein gewisses Maß an Präzision bei den Messungen. Das Mischen hingegen ist mit einem Mischer mit hoher Scherkraft viel einfacher, da er unterschiedliche Viskositäten durchschneidet und bei größeren Produktionsmengen vergleichsweise schneller ist.

Schlussfolgerung: Kolloidmühle oder Hochschermischer - die letzte Debatte

Abschließend sei gesagt, dass sowohl Kolloidmühlen als auch Mischer mit hoher Scherkraft im Rahmen industrieller Prozesse weit verbreitet sind. Kolloidmühlen können effektiv in Unternehmen eingesetzt werden, in denen feinere Partikelgrößen erforderlich sind, während Mischer mit hoher Scherkraft eine Lösung bieten, die sich besser für Hochleistungsemulsionen in Mischprozessen eignet. Letztendlich sollten Sie sich bei der Auswahl Ihrer Methode von den Eigenschaften des Produkts wie Art, Volumen und Kosten leiten lassen.

Praxisbericht Fragen (PRA)

- Was unterscheidet Kolloidmühlen von Hochschermischern? Bei der Zerkleinerung von Partikeln arbeiten Kolloidmühlen mit Rotor-Stator-Systemen, während Mischer mit hoher Scherkraft ein Flügelrad verwenden, das eine schnelle Durchmischung bewirkt. Aus dieser Unterscheidung lässt sich ableiten, dass Kolloidmühlen eine präzisere Kontrolle der Partikelgröße ermöglichen, während Mischer mit hoher Scherkraft über höhere Geschwindigkeiten verfügen, die für das Mischen großer Mengen von Chargen geeignet sind.

- Welche Geräte eignen sich besser für die Reduzierung der Partikelgröße? Kolloidmühlen ermöglichen eine genauere Kontrolle der Partikelgröße, da sie am besten für die Herstellung ultrafeiner Dispersionen geeignet sind.

- Können Kolloidmühlen anstelle von Hochschermischern verwendet werden? Nicht in allen Fällen. Beide Maschinen können jedoch ähnliche Wirkungen erzielen, aber die spezifischen Anforderungen des Produkts und des Prozesses bestimmen immer die Wahl.

- Welche Art von Wartung ist bei diesen Maschinen erforderlich? Kolloidmühlen müssen regelmäßig gewartet werden, da sie dem Verschleiß von Rotor und Stator ausgesetzt sind, während Mischer mit hoher Scherkraft viel einfacher zu reinigen sind, insbesondere wenn sie mit CIP-Systemen eingesetzt werden.

- Was ist energieeffizienter: Kolloidmühlen oder Hochschermischer? Im Allgemeinen ist bei den meisten Materialien mit hoher Viskosität der Einsatz von Kolloidmühlen wahrscheinlich energieeffizienter, während Mischer mit hoher Scherkraft zwar mehr Energie benötigen, aber eine höhere Leistung erbringen können.

- Für welche Branchen ist der Einsatz der einzelnen Geräte am praktischsten? Kolloidmühlen werden in der Lebensmittel-, Pharma- und Chemiebranche eingesetzt, wo feine Dispersionen am meisten benötigt werden. Mischer mit hoher Scherkraft werden in denselben Industriezweigen eingesetzt, können aber bei der Produktion in großem Maßstab nützlicher sein.