Die Wahl der richtigen Pumpe für industrielle und gewerbliche Arbeiten

Die Wahl einer Pumpe für industrielle und gewerbliche Zwecke kann sich als schwierig erweisen, wenn man sich zwischen einer Verdränger- oder einer Kreiselpumpe entscheiden muss. Jede der beiden Pumpenregionen hat in einem bestimmten Szenario einzigartige Vorteile und dominiert den Markt im gleichen Sinne. Um Leistung, Effizienz und Kosteneffizienz zu optimieren, ist es wichtig, ihre Unterschiede, Vorteile und Grenzen zu kennen. In diesem Artikel werden wir die Mechanismen und Anwendungen sowie die ausgewählten Kriterien erläutern, damit Sie eine Entscheidung treffen können, die Ihren Pumpenanforderungen am besten entspricht.

Grundlagen auffrischen

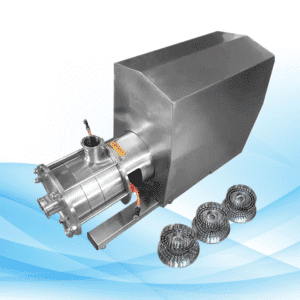

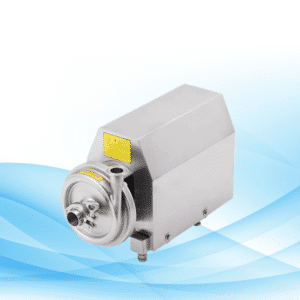

Wie funktioniert eine Zentrifugalpumpe?

Zentrifugalpumpen sind Pumpen, die auf Wasser basieren. Sie nutzen die Strömung/Geschwindigkeit, um Flüssigkeiten zu transportieren. Sie nutzen die Rotationskraft. Durch die Energie des Rotors wird ein Laufrad in Drehung versetzt, das wiederum das Wasser immer weiter vorantreibt. Die ganze Zeit über wird kinetische Energie in Druck umgewandelt. Sie funktionieren am besten in Szenarien mit hohem Durchfluss und niedrigem Druck. Daher eignen sie sich für die Wasserversorgung, HLK-Systeme, die Wasseraufbereitung und die chemische Verarbeitung. All dies ist abhängig vom Systemdruck und der Aufrechterhaltung einer konstanten Durchflussmenge.

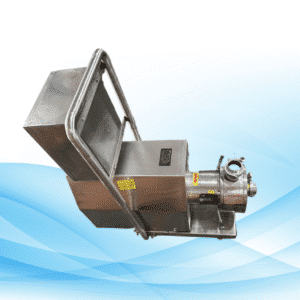

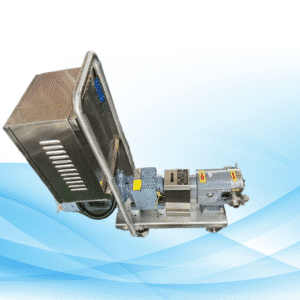

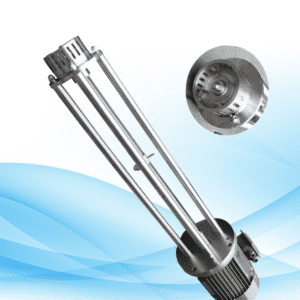

Wie funktioniert eine Verdrängerpumpe?

Im Gegensatz zu Zentrifugalpumpen arbeiten Verdrängerpumpen (PD) nicht mit kinetischer Energie. PD-Pumpen fangen stattdessen ein bestimmtes Flüssigkeitsvolumen mechanisch ein und drücken es in einen Auslassbereich. Zahnrad-, Schrauben-, Kolben- und Membranpumpen fallen unter diese Kategorie. Da PD-Pumpen nicht in der Lage sind, während des gesamten Pumpvorgangs eine konstante Geschwindigkeit aufrechtzuerhalten, eignen sie sich perfekt für viskose Flüssigkeiten, Dosierung oder Hochdruck-Situationen wie Öltransfer oder Hydrauliksysteme.

Hauptunterschiede: Leistung und Anwendungen

1. Durchflussmenge und Druckdynamik

Zentrifugalpumpen: Die Durchflussmenge nimmt mit steigendem Systemdruck (Förderhöhe) ab. Sie eignen sich gut für Flüssigkeiten mit niedriger bis mittlerer Viskosität (z. B. Wasser, leichte Öle) in Situationen mit hohem Durchfluss, wie z. B. in kommunalen Wassersystemen.

Verdrängerpumpen: Die Durchflussmenge bleibt trotz Druckschwankungen relativ konstant. Sie eignen sich gut für hochviskose Flüssigkeiten (z. B. Sirup, Asphalt) und Hochdruckaufgaben wie Chemikaliendosierung und Kraftstoffeinspritzung.

Leistungsvergleichstabelle

| Parameter | Zentrifugalpumpe | Verdrängerpumpe |

|---|---|---|

| Durchflussmenge vs. Druck | Variabel | Konstante |

| Handhabung der Viskosität | Schlecht über 150 cP | Ausgezeichnet |

| Selbstansaugfähigkeit | Begrenzt (erfordert Grundierung) | Inhärent |

| Wirkungsgrad bei hohem Druck | Fällt deutlich ab | Verbessert |

2. Viskosität Auswirkungen

Aufgrund der größeren inneren Reibung können Zentrifugalpumpen die Förderleistung bei viskosen Flüssigkeiten nicht erhöhen. Das Pumpen von 500 cP Rohöl würde beispielsweise die Leistung drastisch verringern.

PD-Pumpen sind bei viskosen Medien von größerem Nutzen. So können Zahnradpumpen beispielsweise Schmieröle oder Klebstoffe effizient befördern, da das Füllen der inneren Zwischenräume den volumetrischen Wirkungsgrad erhöht.

3. Effizienz und Energieverbrauch

Zentrifugalpumpen haben bei bestimmten Fördermengen einen Spitzenwirkungsgrad, werden aber bei niedrigen Fördermengen und hohem Druck ineffizient.

PD-Pumpen sind energieeffizienter, da sie einen hohen mechanischen Wirkungsgrad haben, der über eine Reihe von Drücken aufrechterhalten wird, z. B. bei der Dosierung oder beim Hochdruckwaschen.

Die Wahl der richtigen Pumpe: Schlüsselfaktoren

1. Merkmale von Flüssigkeiten

Viskosität: Für Flüssigkeiten mit einer Viskosität von mehr als 150 cP (z. B. Honig, Schlamm) sind PD-Pumpen am besten geeignet.

Scher-Empfindlichkeit: PD-Pumpen, wie z. B. Membran- und Schlauchpumpen, sind in der Lage, scherempfindliche Flüssigkeiten wie Pharmazeutika oder Lebensmittel zu fördern, ohne sie zu beschädigen.

2. Systembedarf

Druckanforderungen: Aufgaben wie Umkehrosmose und Hydrauliksysteme erfordern einen hohen Druck, der mit PD-Pumpen, die bis zu 10.500 psi erreichen können, bei Bedarf leicht verfügbar ist.

Konsistenz im Fluss: Bei Aufgaben, die eine präzise Steuerung der Durchflussmenge erfordern, wie z. B. die Einspritzung von Chemikalien, werden PD-Pumpen bevorzugt.

3. Bedingungen für den Betrieb

Self-Priming: PD-Pumpen sind von Natur aus selbstansaugend und können unter Saughebebedingungen eingesetzt werden, z. B. bei intermittierendem Betrieb, wie bei Bilgepumpen im Schiffsbau.

Wartung: PD-Pumpen haben wie Kolbenpumpen in der Regel mehr bewegliche Teile, was bedeutet, dass mehr Verschleiß zu erwarten ist, aber weniger Wartung erforderlich ist. Andererseits müssen bei Zentrifugalpumpen regelmäßig die Dichtungen ausgetauscht werden.

Industrieanwendungen

Zentrifugalpumpe Anwendungsfälle

- Für den Transfer von großen Flüssigkeitsmengen, Wasseraufbereitungsanlagen.

- Zur Kühlung: Stromerzeugung.

- Chemische Verarbeitung von Flüssigkeiten mit einer niedrigen Viskosität.

Verdrängerpumpe Anwendungsfälle

- Öl und Gas: Für die Förderung von Schmieröl werden Zahnradpumpen und für Rohöl Schraubenpumpen eingesetzt.

- Bei der Sirupdosierung in Restaurants und Gaststätten werden Membranpumpen eingesetzt.

- Für die Handhabung steriler Flüssigkeiten in der Pharmazie werden Schlauchpumpen eingesetzt.

Allgemeine Fragen (FAQs)

1. Welche Pumpe ist besser für hochviskose Flüssigkeiten geeignet?

Für sehr dickflüssige Medien eignen sich Verdrängerpumpen am besten, da sie in der Lage sind, den Durchfluss und die Effizienz aufrechtzuerhalten, die bei dickflüssigen Medien erforderlich sind.

2. Können Zentrifugalpumpen Druckschwankungen ausgleichen?

Nein - bei hohem Druck sinkt die Durchflussmenge erheblich. PD-Pumpen sind für diese Bedingungen geeignet.

3. Sind PD-Pumpen teurer?

Die anfänglichen Kosten könnten ein Problem darstellen, obwohl die Ausgaben oft durch Energieeinsparungen und geringeren Verschleiß bei Anwendungen mit hohem Druck oder hoher Viskosität gerechtfertigt sind.

4. Müssen Zentrifugalpumpen angesaugt werden?

Die meisten tun dies, um ein Trockenlaufen zu verhindern, aber im Falle der PD-Pumpen sind sie selbstansaugend.

Schlussfolgerung

Die Debatte über Verdränger- und Zentrifugalpumpen läuft auf die Eigenschaften der Flüssigkeit, die Anforderungen des Betriebs und die Konstruktion des Systems hinaus. Verdrängerpumpen eignen sich besser für Präzision, hohen Druck und viskose Flüssigkeiten, während Kreiselpumpen besser für Systeme mit niedrigem Druck und hohem Durchfluss geeignet sind. Die Berücksichtigung von Faktoren wie Viskosität, Druck und Wartungsintervalle ermöglicht es den Ingenieuren, die optimale Auswahl im Hinblick auf Effizienz und Zuverlässigkeit zu treffen.