A Zentrifugalpumpe ist eine Art von mechanischem Gerät, das Flüssigkeiten innerhalb eines Systems mit Hilfe eines Geräts verschiebt, das durch Rotation Druckunterschiede erzeugt. Diese Pumpen werden in vielen Branchen eingesetzt, von Wasseraufbereitungsanlagen bis hin zu chemischen Verarbeitungsanlagen. Haben Sie schon einmal über den Mechanismus nachgedacht, der es diesen großartigen Maschinen ermöglicht, Tausende von Litern an Flüssigkeiten mit so viel Leichtigkeit zu bewegen? Die Antwort liegt in der Konstruktion dieser Maschinen, die die Zentrifugalkraft nutzt, um mechanische Energie in eine Flüssigkeitsbewegung umzuwandeln. Dieser detaillierte Leitfaden behandelt:

- Die grundlegendsten Funktionsprinzipien von Kreiselpumpen

- Beherrschende Komponenten und ihre entsprechenden Rollen

- Zentrifugalpumpen und ihre verschiedenen Typen mit Verwendungszwecken

- Primäre Maßnahmen zur Auswahl der am besten geeigneten Pumpe

- Beibehaltung bewährter Verfahren für nachhaltige Leistung

Wenn Sie ein begeisterter Ingenieur, ein Wartungstechniker oder jemand sind, der eng mit Maschinen arbeitet, verschafft Ihnen das Wissen über diese leistungsstarken Kreiselpumpen Klarheit bei der Pumpenauswahl und ermöglicht Ihnen, Flüssigkeitssysteme für optimale Konstruktionsentscheidungen in multidisziplinären technischen Projekten zu mischen.

Lassen Sie uns Zentrifugalpumpen im Detail erforschen und erfahren Sie, wie Sie ihr Potenzial ausschöpfen können

Zentrifugalpumpen bewegen Flüssigkeiten mit Hilfe von Zentrifugalkraft und kinematischer Energie. Diese kommen vom rotierenden Laufrad, das sich im Herzen der Pumpe befindet.

Diese Pumpen werden in verschiedenen Industriezweigen eingesetzt, von der Steuerung des Wasserflusses in Kläranlagen bis hin zum Management von Prozessflüssigkeiten in chemischen Produktionsanlagen.

Jede Komponente ist für den Betrieb der Pumpe wichtig: das Laufrad, das Spiralgehäuse, die Gleitringdichtung und die Pumpenwelle.

Jede Anwendung, ob Radialkreiselpumpen oder selbstansaugende Pumpen, hat ihre eigene Art von Flüssigkeit.

Bei der Auswahl einer Pumpe für Zentrifugalanwendungen müssen die Fördermenge, die Pumpenkonfiguration, das zu pumpende Medium und die Anforderungen der Anlage berücksichtigt werden, um Probleme mit der Leistung oder dem Wirkungsgrad zu vermeiden.

Zentrifugalpumpen verstehen

Eine Zentrifugalpumpe ist ein Gerät, das externe Energie in Form von Rotationsbewegungen nutzt, um Flüssigkeiten durch ein System zu transportieren. Pumpen dieser Art sind in praktisch jeder Branche zu finden. Das liegt vor allem an ihrer Zuverlässigkeit und Vielseitigkeit im Umgang mit Flüssigkeiten.

Primäres Arbeitsprinzip

Wie bei anderen mechanischen Pumpen ist das Prinzip einfach: Ein Laufrad in der Mitte der Pumpe, das sich mit hoher Geschwindigkeit dreht, erzeugt eine Zentrifugalkraft.

Durch die oben erwähnte Rotation wird die Flüssigkeit nach außen getrieben, was sowohl Geschwindigkeit als auch Druck verursacht und eine Bewegung durch das System ermöglicht.

Kernkomponenten

Das Herzstück einer Kreiselpumpe besteht aus mehreren Hauptkomponenten, die zusammenarbeiten:

- Laufrad: Das Rad, das sich dreht und Energie in die Flüssigkeit einspeist.

- Gehäuse: Ebnet den Weg für die Flüssigkeitsbewegung und enthält auch das Laufrad.

- Die Welle: Verbindet das Laufrad mit dem Antrieb.

- Lager: Anbauteile, die die rotierende Welle an ihrem Platz halten.

- Siegel: Hält die Flüssigkeit im Inneren, ohne dass sie ausläuft.

Prozess der Energieumwandlung

In Zentrifugalpumpen wird bei jeder einzelnen Pumpenbewegung die mechanische Energie der Zentrifugalkraft in einem dreistufigen Prozess in hydraulische Energie umgewandelt:

- Der Motor wandelt elektrische Energie in mechanische Energie und Rotation um.

- Die kinetische Energie der Flüssigkeit wird auf das rotierende Laufrad übertragen.

- Die Geschwindigkeit der Flüssigkeit wird im Pumpengehäuse in Druckenergie umgewandelt.

Strömungsmuster

Die Pumpe verfügt über einen Ansaugstutzen in der Mitte des rotierenden Laufrads, über den die Flüssigkeit in die Pumpe gelangt. Das Laufrad dreht sich, wodurch sich die Geschwindigkeit der Flüssigkeit erhöht. Die nächste Station für die Flüssigkeit ist der Druckauslass. Das speziell konstruierte Gehäuse fängt die strömende Flüssigkeit auf und wandelt den Rest ihrer Geschwindigkeit in Druck um, während die Flüssigkeit mit den Laufradschaufeln nach außen gedrückt wird.

💡 Das Wichtigste zum Mitnehmen: Durch die Kombination von Rotationsenergie und elektrischer Energie kann eine Vielzahl von Flüssigkeiten in Bewegung gesetzt und durch Kreiselpumpen gepumpt werden. Die Hauptbestandteile dieser Pumpen sind die mechanischen Teile, zu denen das Laufrad, das Gehäuse und viele andere gehören. Diese Pumpen werden in allen wichtigen Industriezweigen für immer an erster Stelle stehen.

Kernkomponenten und ihre Funktionen

Eine Zentrifugalpumpe besteht aus zahlreichen wichtigen Teilen, die zusammenarbeiten, um den effektiven Transfer von Flüssigkeiten von einem Ort zum anderen zu ermöglichen. Lassen Sie uns die Funktionsteile dieser Maschine besprechen.

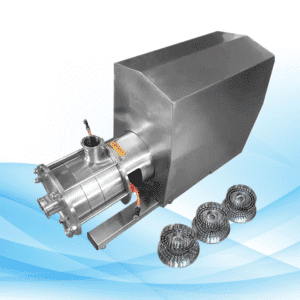

Laufrad - Das Herz der Pumpe

Wie der Name schon sagt, ist das Laufrad das wichtigste Bauteil, da es die Flüssigkeit in der Pumpe antreibt. Bei diesem Teil handelt es sich um ein rotierendes Element mit Schaufeln, das die Zentrifugalkraft auf die Flüssigkeit überträgt, um Energie zu übertragen. Das sich drehende Laufrad erhöht die Geschwindigkeit der Flüssigkeit weiter, indem es mechanische Energie in kinetische Energie umwandelt.

Jede Kreiselpumpe ist aufgrund ihrer Anwendung anders, was zu verschiedenen Laufradtypen führt, wie z. B. geschlossene, halboffene und offene Laufräder, je nach den Eigenschaften der Flüssigkeit und den Betriebsbedingungen.

Pumpengehäuse und Spiralgehäuse

Das Gehäuse der Pumpe umschließt das Laufrad und dient auch als Führung für den Flüssigkeitsstrom. Ein Teil des Gehäuses ist als Spiralgehäuse bekannt. Es ist ein spiralförmiges Bauteil, das die Flüssigkeit mit hoher Geschwindigkeit aus dem Laufrad aufnimmt und die kinetische Energie in Druckenergie umwandelt. Auf diese Weise trägt diese Konstruktion zu einem gleichmäßigen Druck im gesamten System bei.

Das Gehäuse hat auch einen Einlass und einen Auslass für die Flüssigkeit, die die Ansaug- und Auslassdüsen markieren. Die Spirale trägt zur Erhöhung des Drucks und zur Verringerung der Flüssigkeitsgeschwindigkeit bei, während sich gleichzeitig die Querschnittsfläche der Strömung vergrößert.

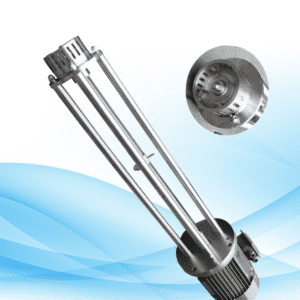

Welle mit Lagern Montage

Die Welle ist auf der einen Seite mit dem Laufrad und auf der anderen Seite mit der Antriebseinheit verbunden, so dass die Rotationskraft übertragen werden kann. Die Welle ist außerdem in mehreren Lagern gelagert, um eine gleichmäßige Bewegung ohne nennenswerte Vibrationen zu gewährleisten. Die Lagerbaugruppe ist immer mit Axial- und Radiallagern ausgestattet, um die auftretenden Belastungen zu bewältigen.

Jede Pumpe hat eine feste Wellenposition mit einem festen vertikalen und horizontalen Lager für die Bewegung, was einen leisen Betrieb der Pumpe bei gleichzeitiger Kontrolle der Vibrationen ermöglicht. Zahlreiche Dichtungen sind in der Baugruppe enthalten, um den Flüssigkeitsaustritt aus dem System zu verringern und das Lager vor Verunreinigungen zu schützen.

💡 Das Wichtigste zum Mitnehmen: Die Kreiselpumpe funktioniert richtig, weil das Laufrad ohne Pumpkraft nicht wirksam wäre, während die Welle mit dem Gehäuse dafür sorgt, dass die Kraft dorthin geleitet wird, wo sie gebraucht wird. Alle diese Komponenten müssen miteinander zusammenwirken.

Zentrifugalpumpen-Sorten

Es gibt zahlreiche Konfigurationen, und jedes Kreiselpumpenmodell ist auf die individuellen Bedürfnisse der Benutzer zugeschnitten. Die Kenntnis all dieser Unterschiede hilft bei der Entscheidung, welche Art von Pumpe am besten zu Ihren Wünschen passt.

Entsprechend der Fließrichtung

Bei Radialpumpen wird das Fördermedium rechtwinklig zur Pumpenwelle ausgestoßen. Sie sind aufgrund ihres Förderdrucks für Hochdruckanwendungen mit mäßigem Durchfluss geeignet. Diese Pumpen werden häufig in industriellen Prozessen sowie in Wasserversorgungssystemen eingesetzt.

In Mischstrompumpen wird Wasser sowohl axial als auch radial gepumpt. Die Flüssigkeit bewegt sich in einer diagonalen Richtung, was eine Mischung aus Druck und Durchflussmenge ermöglicht. Diese verschiedenen Pumpentypen werden bei der Bewässerung und in großen Wasseraufbereitungsanlagen eingesetzt.

Bei Axialpumpen wird die Flüssigkeit parallel zur Pumpenwelle gefördert und normalerweise in großen Mengen und bei niedrigem Druck abgegeben. Sie sind nützlich, wenn ein großes Flüssigkeitsvolumen verdrängt werden muss, wie beim Hochwasserschutz und in Kühlanlagen.

Je nach Ausführung der Absaugung

Einseitig saugende Pumpen mit kompakter Bauweise haben eine Einlassöffnung für die Flüssigkeit, die in das Laufrad eintritt. Sie sind wirtschaftlich und werden in kleinen Betrieben eingesetzt, die einen geringen Förderstrom benötigen.

Doppelsaugende Pumpen haben zwei gleichmäßig gegenüberliegende Einlassöffnungen zum Laufrad für einen ausgeglichenen Axialschub. Diese Konstruktion eignet sich am besten für Anwendungen, die höhere Fördermengen erfordern, weshalb sie in großen Industrieanlagen und kommunalen Wasserwerken weit verbreitet sind.

Mehrstufige Pumpen sind mit mehreren in Reihe geschalteten Laufrädern ausgestattet; jede Stufe erhöht den Druck in der Flüssigkeit. Diese Pumpen werden in Hochdruckanwendungen wie Kesselspeisesystemen und der Wasserversorgung von Hochhäusern eingesetzt.

💡 Das Wichtigste zum Mitnehmen: Die Bauweise einer Zentrifuge kann radial, gemischt oder axial, ein- oder zweiseitig saugend sowie mehrstufig sein, jeweils zugeschnitten auf die jeweiligen Anforderungen und den Einsatzzweck.

Industrielle Anwendungen

Hormonherstellung und -verarbeitung

In der Lebensmittel- und Getränkeindustrie sind Zentrifugalpumpen aufgrund ihrer hohen Förderleistung von entscheidender Bedeutung für die Beförderung von Flüssigkeiten zu den verschiedenen Produktionsstufen. Die Beförderung von Flüssigkeiten zwischen verschiedenen Produktionsstufen erfolgt effizient mit diesen Pumpen.

Wasseraufbereitung und -verteilung

Zentrifugalpumpen spielen bei der Wasseraufbereitung eine wichtige Rolle, da sie dazu beitragen, große Wassermengen durch verschiedene Aufbereitungsstufen zu befördern. Sie helfen bei der Filtration, dem Mischen von Chemikalien und der Verteilung von behandeltem Wasser an Gemeinden. Diese Pumpen haben sich auch in Abwasseraufbereitungsanlagen bewährt, wo sauberes und verunreinigtes Wasser aufbereitet wird.

Öl- und Gasindustrie

Zyklonpumpen, die zu den Kreiselpumpen gehören, spielen im Öl- und Gassektor eine wichtige Rolle. Sie werden in großem Umfang auf Offshore-Bohrplattformen, beim Rohöltransport durch Pipelines und sogar in Raffinerien eingesetzt. Aufgrund ihrer robusten Konstruktion und ihrer Fähigkeit, hohen Drücken standzuhalten, sind sie in diesem Sektor von grundlegender Bedeutung.

Stromerzeugung

In allen Kraftwerken werden heute Kreiselpumpen in großem Umfang eingesetzt, insbesondere in Kühlsystemen, bei der Wasserzufuhr zum Kessel und bei anderen Vorgängen. In Kraftwerkskesseln regulieren diese Pumpen die Wasserversorgung und sorgen für die Aufrechterhaltung eines angemessenen Dampfniveaus, das wiederum die Energieerzeugung für den Antrieb unterstützt. Sie leisten einen wichtigen Beitrag zu einem effektiven Temperaturmanagement und zur Entspannung des mit Wasser umgewandelten Dampfes.

Bergbauarbeiten

Einmal mehr muss man den Kreiselpumpen zugute halten, dass sie das Leben bei der Entwässerung von Bergwerken und bei der Aufbereitung von Schlämmen erheblich erleichtern. Sie sind für die Bergbauindustrie von großer Bedeutung, da sie unter sehr schwierigen Bedingungen arbeiten können und dabei einem hohen Verschleiß ausgesetzt sind.

💡 Das Wichtigste zum Mitnehmen: Von der Öl- und Gasindustrie bis hin zum Bergbau werden Zentrifugalpumpen in verschiedenen Branchen eingesetzt. Sie widerstehen mühelos den unterschiedlichsten Bedingungen, einschließlich Temperatur und Druck, und behalten dabei ihre hohe Effizienz.

Faktoren für Leistung und Effizienz

Diese werden in zwei Hauptfaktoren unterteilt, die die Effizienz der Leistung beeinflussen: Durchflussmenge und Förderhöhe. Diese Faktoren sind voneinander abhängig. Wenn die Durchflussmenge zunimmt, steigt auch die Höhe, die erreicht werden kann, und umgekehrt, d. h. beide Faktoren wirken sich auf die Effizienz des Vorgangs aus.

System-Kurven-Analyse

Dies ist eines der wichtigsten Konzepte für den effizienten Betrieb einer Pumpe. Diese Kurve ist ein Gleichgewichtsdiagramm zwischen der erforderlichen Förderhöhe und der Fördermenge in der Höhe, in der die Pumpe in einem System eingesetzt wird. Der Schnittpunkt der Pumpe mit einer Kurve zeigt ihre Leistung an.

Überlegungen zur Effizienz

Diese beeinflussen, wie gut eine Pumpe funktioniert:

- Die Form und der Zustand des Laufrads.

- Die Eigenschaften der Flüssigkeit.

- Die Bewegungsgeschwindigkeit der Pumpe.

- Die Ansaugteile.

- Widerstand des Systems.

NPSH-Anforderungen

Diese Anforderungen sind sehr wichtig, um Schäden durch Kavitation zu vermeiden. Für einen ununterbrochenen Betrieb und zur Vermeidung von Schäden an den Komponenten einer Pumpe müssen diese Anforderungen eingehalten werden. Der verfügbare NPSH-Wert wird immer schlechter als der für eine bessere Funktion erforderliche NPSH-Wert sein.

Arbeitsbereich

Jede Kreiselpumpe hat einen Best Efficiency Point (BEP), an dem sie am effektivsten arbeitet. Ein Betrieb, der zu weit vom BEP entfernt ist, kann zu:

- Erhöhter Energieverbrauch

- Vorzeitiger Verschleiß von Komponenten

- Geringere Zuverlässigkeit

- Höhere Wartungskosten

💡 Das Wichtigste zum Mitnehmen: Die Überwachung und das Verständnis wichtiger Leistungsparameter wie Fördermenge, Förderhöhe, Wirkungsgrad und NPSH-Anforderungen helfen, die Leistung einer Kreiselpumpe zu erhalten und Systemausfälle zu vermeiden.

Wartung und Fehlersuche

Regelmäßige Wartungspraktiken

Die Einrichtung einer Wartungsroutine ist für die Langlebigkeit von Zentrifugalpumpen von entscheidender Bedeutung. Bei regelmäßigen Inspektionen sollten die Schmierung der Lager, der Zustand der Dichtungen und der Zustand des Laufrads überprüft werden. Achten Sie während des Betriebs auf starke Vibrationen und ungewöhnliche Geräusche, da diese auf tiefer liegende Probleme hinweisen können.

Die lästigsten Probleme und ihr Umgang damit

Kavitation ist oft eine direkte Folge eines zu niedrigen Einlassdrucks, der zur Bildung und Implosion von Dampfblasen führt. Diese Blasenimplosion muss kontrolliert werden, indem sichergestellt wird, dass die Ansaugbedingungen angemessen sind und der empfohlene NPSH-Wert eingehalten wird. Das Versagen von Dichtungen ist in der Regel auf einen falschen Einbau oder natürlichen Verschleiß zurückzuführen - übermäßige Leckagen bedeuten, dass die Dichtungen unverzüglich ausgetauscht werden sollten.

Vorbeugende Maßnahmen

Führen Sie genaue Wartungsprotokolle und führen Sie regelmäßig Ausrichtungsprüfungen durch. Um die Ansammlung von Schmutz zu vermeiden, sollten Siebe und Filter regelmäßig gereinigt werden. Überprüfen Sie Betriebsparameter wie Druck, Temperatur und Durchflussmenge, um mögliche Probleme frühzeitig zu erkennen. Stellen Sie sicher, dass Ersatzteile unter kontrollierten, sauberen und trockenen Bedingungen gelagert werden.

Leistungsüberwachung

Bewerten Sie die Pumpenleistung, indem Sie die Kraftstoffeffizienz regelmäßig überwachen. Vergleichen oder bewerten Sie die aktuellen Messwerte und die Ausgangsdaten, um eine Verschlechterung festzustellen. Identifizieren Sie Probleme mit Lagern und Ausrichtungsfehlern durch eine Schwingungsanalyse. Führen Sie ein vollständiges Verzeichnis der durchgeführten Wartungsarbeiten und erstellen Sie Wartungspläne für das vorausschauende Wartungsprogramm.

💡 Das Wichtigste zum Mitnehmen: Um eine optimale Leistung Ihrer Kreiselpumpen zu gewährleisten und die Lebensdauer Ihrer Anlagen zu verlängern, ist es unerlässlich, regelmäßige Wartungsarbeiten durchzuführen, Fehler sofort zu beheben und die Leistung kontinuierlich zu überwachen.

Kriterien auswählen

Erforderliche Durchflussmenge

Die Bestimmung der Fördermenge ist der erste Faktor, der bei der Auswahl einer Kreiselpumpe zu berücksichtigen ist. Dazu muss die Flüssigkeitsmenge bestimmt werden, die in einer bestimmten Zeitspanne gefördert wird. Es ist wichtig, sowohl die minimale als auch die maximale Fördermenge zu berücksichtigen, um die Leistung unter verschiedenen Bedingungen zu verbessern.

Spezifikation von Förderhöhe und Druck

Die Kenntnis der erforderlichen Gesamthöhe ist sehr wichtig. Dazu gehören die statische Förderhöhe, d. h. der Höhenunterschied, die Reibungsverluste in den Rohrleitungen und jeder andere zusätzliche Druckbedarf am Auslass. Die Systemkurve muss berechnet und mit der Pumpenleistungskurve abgeglichen werden.

Flüssigkeitsmerkmale

Die folgenden Faktoren wirken sich direkt auf die Art der Pumpe aus, die für eine Flüssigkeit zu verwenden ist:

- Viskosität beim Pumpen

- Der Temperaturbereich des Fördermediums

- Spezifisches Gewicht der Flüssigkeit

- Die chemische Zusammensetzung der Flüssigkeit

- Menge der Feststoffe in einer Flüssigkeit

Überlegungen zur Installation

Bewerten Sie die Installationsüberlegungen und achten Sie dabei auf Folgendes:

- Weltraum

- Temperatur in der Umgebung

- Höhenlage

- Lärmgrenzwerte

- Stromversorgung

Materialzusammensetzung

Die Werkstoffe der Pumpe müssen mit der Flüssigkeit und den Betriebsbedingungen kompatibel sein. In Bezug auf das Material ist es wichtig, Korrosion, Temperatur und Verschleiß zu berücksichtigen.

💡 Das Wichtigste zum Mitnehmen: Die Bewertung der Fördermengen- und Förderhöhenanforderungen, der Flüssigkeitseigenschaften, der Betriebsumgebung und der Materialkompatibilität sind entscheidend, um eine optimale Leistung und Zuverlässigkeit über die gesamte Lebensdauer der Kreiselpumpe zu gewährleisten.

Schlussfolgerung

Jeder, der mit der Verwaltung von Flüssigkeitssystemen betraut ist, sollte ein Grundwissen über Kreiselpumpen haben, da diese in industriellen Prozessen und sogar in der Landwirtschaft eingesetzt werden. Wenn Sie die grundlegenden Konzepte dieser mechanischen Geräte, ihrer Komponenten und der grundlegenden Wartung verstehen, können Sie die richtigen Entscheidungen bezüglich der Pumpenanforderungen für Ihr System treffen und die Spitzenleistung Ihrer Anlage sicherstellen. Zur Erinnerung: Die Auswahl, Installation und regelmäßige Wartung der Pumpe ist ausschlaggebend für deren erfolgreichen Betrieb. Hydraulik, Rohöl und Prozessflüssigkeiten erfordern unterschiedliche Pumpentypen für einen effektiven und effizienten Betrieb sowie eine lange Lebensdauer der Anlage. Vergewissern Sie sich, dass Sie mit den laufenden Änderungen in der Kreiselpumpentechnologie und den Wartungspraktiken vertraut sind, damit Ihr System immer optimal funktioniert. Wenden Sie sich immer an den Hersteller oder an anderes professionelles Servicepersonal, wenn Sie Ihre Kreiselpumpen warten oder deren Konfiguration für maximale Leistung anpassen müssen. Durch die Umsetzung der in diesem Leitfaden enthaltenen Informationen können Sie einen einfachen Betrieb mit minimalen Ausfallzeiten und minimaler Wartung sicherstellen, was für Ihr industrielles Umfeld von großem Nutzen sein wird.

FAQs

Was ist der Unterschied zwischen einer Zentrifugalpumpe und einer Verdrängerpumpe?

Der Unterschied zwischen einer Zentrifugalpumpe und einer Verdrängerpumpe besteht darin, dass eine Zentrifugalpumpe eine Rotationskraft nutzt, um Flüssigkeiten zu bewegen, während eine Verdrängerpumpe die Flüssigkeit durch Einschluss und Zwang durch das System drückt. Kreiselpumpen eignen sich besser für Situationen mit hohem Durchfluss und niedrigem Druck, während Verdrängerpumpen am besten für Situationen mit niedrigem Durchfluss und hohem Druck geeignet sind.

Wie kann ich Kavitation in einer Zentrifugalpumpe beheben?

Kavitationsprobleme können durch die Überprüfung des NPSH-Wertes (Net Positive Suction Head) und die Sicherstellung der richtigen Flüssigkeitstemperatur sowie der korrekten Rohrleitungsgröße behoben werden. Häufige Anzeichen sind übermäßige Geräusche, Vibrationen und eine Verschlechterung der Leistung. Die routinemäßige Überwachung dieser Parameter minimiert die Wahrscheinlichkeit von Kavitationsschäden.

Welche Faktoren beeinflussen den Wirkungsgrad einer Zentrifugalpumpe?

Die Systembedingungen sowie die Tangentialgeschwindigkeit der Flüssigkeit und die Viskosität der Flüssigkeit wirken sich auf den Wirkungsgrad der Pumpe aus. Weitere Faktoren sind die richtige Dimensionierung, der Wartungszustand, die Ansaugbedingungen und die Übereinstimmung von Pumpeneigenschaften und Systemanforderungen. Regelmäßig geplante Wartungsarbeiten sind wichtig für einen optimalen Wirkungsgrad.

Können Zentrifugalpumpen Flüssigkeiten mit hohen Temperaturen fördern?

Speziell konstruierte Kreiselpumpen können Flüssigkeiten mit hohen Temperaturen standhalten, was bedeutet, dass die Antwort "ja" lautet. Die verwendeten Werkstoffe und die Dichtungen erfordern spezielle Dichtungsanordnungen. Die Temperaturgrenzen hängen von der Konstruktion der Pumpe ab.