Introduzione ai mulini colloidali e ai miscelatori ad alto taglio

La scelta dell'apparecchiatura giusta è fondamentale per svolgere attività come la miscelazione, l'emulsione o la dispersione in diversi settori industriali come quello farmaceutico, alimentare e chimico. Un mulino colloidale e un miscelatore ad alto taglio sono due macchine tipiche utilizzate per questi scopi. Entrambi i dispositivi hanno la capacità di ridurre le dimensioni delle particelle e di formare una miscela uniforme, ma utilizzano metodi diversi e ciascuno di essi presenta vantaggi e svantaggi.

In questo articolo verranno analizzate le principali caratteristiche che distinguono i mulini a colloide da miscelatori ad alto taglio per consentire al lettore di effettuare una scelta oculata tra i due per quanto riguarda la loro applicazione.

Come funzionano i mulini colloidali

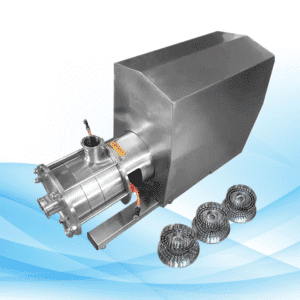

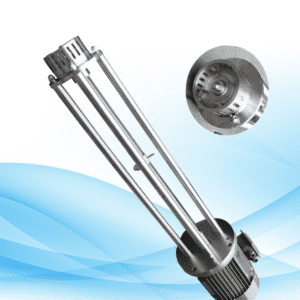

Mulini a colloide I trituratori funzionano principalmente secondo il principio della riduzione dimensionale, utilizzando le azioni di taglio e macinazione, che sono forze bidimensionali che si verificano all'interno di un rotore e di uno statore. Il rotore, in rapido movimento, ruota su uno statore fisso e, quando i materiali passano tra i due, vengono frantumati in frammenti più piccoli. Ciò consente processi di emulsione, dispersione e macinazione fine e significa che i mulini colloidali sono i più efficaci nel produrre miscele omogenee con una gamma coerente di dimensioni delle particelle.

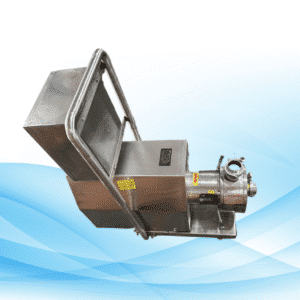

Progettazione e costruzione di mulini colloidali

Il mulino a colloide è composto da due parti strutturali: il rotore, che può muoversi rapidamente, e una parte stazionaria nota come statore. Una delle funzioni principali dell'unità rotore è quella di controllare le fessure regolabili che si trovano tra il rotore e lo statore. Kołodziejski inquadra una fessura dei mulini colloidali che è regolabile in base ai vari progetti di questo tipo di apparecchi. Le modifiche dei mulini colloidali includono orientamenti verticali o orizzontali.

Applicazioni dei mulini colloidali

I mulini a colloide sono particolarmente adatti quando è necessario miscelare due o più liquidi, disperdendo esclusivamente miscele liquide o pigmenti finemente tesaurizzati in mezzi liquidi, e le pellicole di vernici pigmentate a guazzo, a olio o ad acqua sono composte da queste emulsioni. Vengono applicate su:

- Industrie alimentari: Come suggerisce il nome, la maionese grossolana e prodotti simili possono essere ottenuti da mulini a colloide nudo.

- Studio medico: Le ninne nanne e gli unguenti sono prodotti con mulini colloidali.

- Crema per il prurito: Un altro olio, noto per il suo punto di fusione, favorisce l'omogeneità degli ingredienti nelle composizioni di oli e siliconi.

Come funzionano i miscelatori ad alto taglio

A differenza di quanto noto, i miscelatori ad alto taglio utilizzano gusci particolarmente veloci, miscelati con una girante per trasmettere tensione al prodotto. Grazie alla rotazione delle giranti ad alta velocità, il moto di rotazione permette di spruzzare i prodotti, creando così una turbolenza che a sua volta sviluppa forze di taglio in grado di macinare i residui e trasformarli in emulsionante. Questi sistemi hanno la capacità di produrre un'emulsione stabile e la dispersione del prodotto dalla base pittorica in modo molto efficace anche durante la produzione di massa.

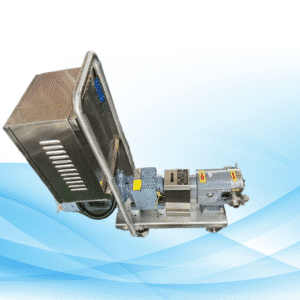

Progettazione e costruzione di miscelatori ad alto taglio

Nel caso dei miscelatori che impiegano una forza di taglio elevata, è disponibile un tipo specifico di rotore - un sistema di statori o un generatore di giranti - per creare un vortice che attiri le sostanze nell'area di miscelazione. Esistono diversi tipi di miscelatori ad alta forza di taglio, tra cui i miscelatori statici a lotti che eseguono processi di produzione in piccole serie e i miscelatori statici in linea che operano in processi continui.

Applicazioni dei miscelatori ad alto taglio

Le industrie utilizzano i miscelatori ad alto taglio per una varietà di applicazioni, come le seguenti:

- Industria alimentare: Questi miscelatori trovano applicazione nella produzione di maionese, yogurt, condimenti e molti altri prodotti.

- Prodotti farmaceutici: Questi prodotti contribuiscono alla formulazione e allo sviluppo di lozioni, creme e gel.

- Prodotti chimici: Si tratta di shampoo, detergenti, polimeri, cosmetici e altro ancora, per massimizzare la loro produzione.

Confronto delle prestazioni: Mulino colloidale vs miscelatore ad alto taglio

Per valutare i mulini colloidali e i miscelatori ad alto taglio, esistono indici di confronto fondamentali per valutare le prestazioni, tra cui la distribuzione delle dimensioni delle particelle, il consumo energetico e il potenziale di produzione di massa.

Controllo della dimensione delle particelle

La complessità del controllo delle dimensioni delle particelle è una limitazione solo nei mulini colloidali, poiché la distanza rotore-statore è regolabile. Con questi dispositivi si possono ottenere facilmente dispersioni molto fini. Tuttavia, soffrono in termini di efficienza, anche se apparentemente non in misura tale da rendere inefficace la miscelazione. Tecnologia all'avanguardia: un taglio elevato richiede un tempo di taglio minimo e, di conseguenza, livelli di taglio diretti alla miscela. In questo caso si prevede che la separazione dell'emulsione mista sia più efficiente.

Forza di taglio

È vero anche il contrario, infine Caratteristica Non sorprende che i miscelatori ad alto taglio raggiungano livelli più elevati di forze di taglio, che a loro volta si traducono in un'efficacia operativa relativamente più elevata quando si tratta di emulsionare grandi lotti.

Efficienza energetica

Per quanto riguarda gli esercizi di taglio di materiali gommosi di spessore smodato, si è notato che i mulini colloidali sono più efficienti dal punto di vista energetico rispetto alle loro controparti. Quando si tratta di volumi maggiori, i miscelatori ad alto taglio sono gli strumenti giusti grazie alla loro efficacia a questi livelli.

Manutenzione e pulizia: Mulino colloidale vs miscelatore ad alto taglio

Come tutte le macchine, anche quelle sopra citate devono essere sottoposte a controlli di manutenzione periodici e, se necessario, a riparazioni. Il livello di pulizia, tuttavia, può essere sperimentato in dimensioni diverse.

I mulini colloidali possono richiedere una manutenzione maggiore rispetto ad altri a causa della presenza di componenti abrasivi, soprattutto quando la maggior parte del lavoro viene svolto con apparecchiature a pressione meccanica.

I miscelatori ad alto taglio richiedono una minore pulizia grazie alla costruzione di configurazioni in linea, che possono essere incorporate nei sistemi CIP e sono adatte a rispondere alle pressioni dei mercati con barriere igieniche rigorose.

Vantaggi dei mulini colloidali

- Sono veloci ed efficienti nella riduzione delle dimensioni: I mulini a colloide sono efficaci per ridurre le dimensioni delle particelle dei prodotti gelatinosi a causa della loro natura viscosa.

- Miglioramento del risultato coerente: Essi producono risultati coerentemente simili e sono quindi più adatti a compiti che richiedono dimensioni specifiche e controllate per le particelle.

Vantaggi dei miscelatori ad alto taglio

- Applicazioni multiple: I miscelatori ad alto taglio sono in grado di lavorare i prodotti nell'intera gamma di viscosità, da quella bassa a quella alta.

- Operazioni efficienti su larga scala: I miscelatori ad alto taglio sono più adatti alla produzione di massa, perché hanno una capacità maggiore rispetto ai mulini a colloide.

Limiti dei mulini a colloide

- Usura meccanica: Anche il rotore e lo statore subiscono una forte usura e sono soggetti a una sostituzione dei componenti più frequente a causa dell'azione meccanica.

- Le limitazioni includono: I mulini a colloide possono non funzionare bene con prodotti che hanno un contenuto solido molto elevato o viscosità estreme.

Limitazioni dei miscelatori ad alto taglio

- Consumo energetico: I miscelatori ad alto taglio, soprattutto nell'industria o nella produzione su larga scala, hanno maggiori probabilità di superare il consumo energetico di altri dispositivi di taglio.

- Risultati incoerenti con alcune formulazioni: I miscelatori ad alto taglio possono funzionare abbastanza bene, ma alcuni prodotti ad alta viscosità potrebbero non raggiungere la stessa consistenza con essi.

Scegliere l'attrezzatura giusta: Fattori da considerare

In caso di scelta tra un mulino colloidale e un miscelatore ad alto taglio, si devono considerare aspetti quali:

- Esigenze di formulazione: Per ottenere una riduzione ultra-fine delle particelle è preferibile un mulino colloidale. Tuttavia, per volumi elevati di miscela in tempi limitati, l'hsm è superiore.

- Volume: I miscelatori ad alto taglio dovrebbero essere utilizzati quando le scale di produzione sono più grandi, a causa della loro maggiore potenza.

- Costo: In termini di convenienza economica, i mulini a colloide sarebbero più convenienti, mentre gli hsm hanno costi di gestione più elevati.

Mulino a colloide vs miscelatore ad alto taglio: Qual è il migliore?

I mulini colloidali e i miscelatori ad alto taglio sono entrambi ottimi dispositivi, ma la scelta di uno dei due dipende dall'applicazione. Ad esempio, i mulini a colloide sono più adatti per la frantumazione di materiali spessi e ad alto contenuto solido e richiedono un certo livello di precisione nelle misurazioni. La miscelazione, invece, è molto più semplice con i miscelatori ad alto potere di taglio, poiché consente di ridurre le viscosità variabili ed è relativamente più veloce nelle produzioni di grandi dimensioni.

Conclusione: Mulino colloidale o miscelatore ad alto taglio - il dibattito finale

Per concludere, sia i mulini colloidali che i miscelatori ad alto taglio sono ampiamente utilizzati nell'ambito dei processi industriali. I mulini colloidali possono essere utilizzati efficacemente nelle aziende in cui sono richieste particelle di dimensioni più fini, mentre i miscelatori ad alto taglio offrono una soluzione più adatta alle emulsioni pesanti nei processi di miscelazione. Infine, le caratteristiche intrinseche del prodotto, come il tipo, il volume e il costo, devono guidare la scelta del metodo.

Domande sui rapporti pratici (PRA)

- Cosa separa i mulini colloidali dai miscelatori ad alto taglio? Nella riduzione delle particelle, i mulini colloidali impiegano il sistema rotore-statore, mentre i miscelatori ad alto taglio impiegano una girante che favorisce una rapida miscelazione. Da questa distinzione si può dedurre che i mulini colloidali hanno un controllo più preciso delle dimensioni delle particelle, mentre i miscelatori ad alto taglio hanno velocità più adatte alla miscelazione di grandi volumi di lotti.

- Quale apparecchiatura è migliore per la riduzione delle dimensioni delle particelle? I mulini colloidali sono in grado di fornire un controllo più accurato delle dimensioni delle particelle, in quanto sono più adatti per ottenere dispersioni ultra-fini.

- I mulini colloidali possono essere utilizzati al posto dei miscelatori ad alto taglio? Non in tutti i casi. Tuttavia, entrambe le macchine possono ottenere azioni simili, ma la scelta dipende sempre dai requisiti specifici del prodotto e del processo.

- Che tipo di manutenzione richiedono queste macchine? I mulini a colloide devono essere sottoposti a manutenzione periodica, poiché sono soggetti all'usura del rotore e dello statore, mentre i miscelatori ad alto taglio sono molto più facili da pulire, soprattutto se utilizzati con sistemi CIP.

- Qual è la soluzione più efficiente dal punto di vista energetico: i mulini colloidali o i miscelatori ad alto taglio? In generale, per la maggior parte dei materiali ad alta viscosità, l'uso dei mulini colloidali sarà probabilmente efficiente dal punto di vista energetico, mentre i miscelatori ad alto taglio possono richiedere più energia, ma possono fornire una maggiore produzione.

- Quali industrie troveranno più pratico l'uso di ciascuna apparecchiatura? I mulini colloidali sono utilizzati nei settori alimentare, farmaceutico e chimico, dove sono maggiormente richieste dispersioni fini. I miscelatori ad alto taglio sono utilizzati negli stessi settori, ma nella produzione su larga scala possono essere più utili.