Introdução aos moinhos coloidais e misturadores de alto cisalhamento

A seleção do equipamento certo é vital para a realização de atividades como mistura, emulsificação ou dispersão em diferentes ramos da indústria, como farmacêutico, alimentício e químico. Um moinho coloidal e um misturador de alto cisalhamento são duas máquinas típicas usadas para esses fins. Ambos os dispositivos têm a capacidade de reduzir o tamanho das partículas e formar uma mistura uniforme; no entanto, eles empregam métodos diferentes e cada um tem suas vantagens e desvantagens.

Este artigo examinará as principais características que diferenciam os moinhos coloidais dos moinhos de pedra. misturadores de alto cisalhamento para que o leitor possa fazer uma boa seleção entre os dois com relação à sua aplicação.

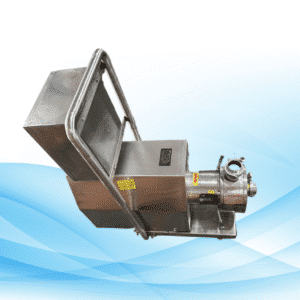

Como funcionam os moinhos coloidais

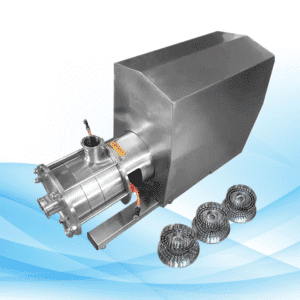

Moinhos coloidais funcionam principalmente pelo princípio da redução de tamanho usando ações de cisalhamento e moagem, que são forças bidimensionais que ocorrem em um rotor e um estator. O rotor de movimento rápido gira em um estator fixo e, quando os materiais passam entre os dois, eles são divididos em fragmentos menores. Isso permite processos de emulsificação, dispersão e moagem fina, o que também significa que os moinhos coloidais são os mais eficazes na produção de misturas homogêneas com uma variedade consistente de tamanhos de partículas.

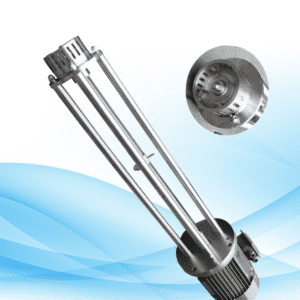

Projeto e construção de moinhos coloidais

O moinho coloidal é composto de duas partes estruturais, o rotor, que pode se mover em um movimento rápido, e uma parte estacionária conhecida como estator. Uma das principais funções da unidade do rotor é controlar as fendas, que são ajustáveis, colocadas entre o rotor e o estator. Kołodziejski estrutura uma fenda de moinhos coloidais que é ajustável de acordo com os vários projetos desse tipo de aparelho. As modificações dos moinhos coloidais incluem orientações verticais ou horizontais.

Aplicações dos moinhos coloidais

Os moinhos coloidais são mais adequados quando é necessário misturar dois ou mais líquidos apenas pela dispersão de misturas líquidas ou pigmentos finamente tolerados em meios líquidos, e as películas de tintas pigmentadas de guache, óleo ou água são compostas por essas emulsões. Elas são aplicadas em:

- Indústrias alimentícias: Como o nome sugere, a maionese grossa e produtos similares podem ser obtidos em moinhos coloidais.

- Prática médica: As canções de ninar e as pomadas são produzidas usando moinhos coloidais.

- Creme para coceira: Outro óleo, conhecido por seu ponto de fusão, ajuda a combinar a homogeneidade dos ingredientes com composições de óleo e silicone.

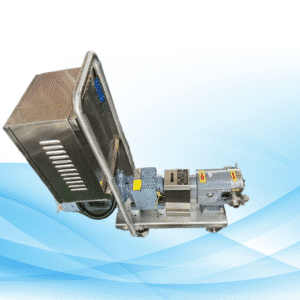

Como funcionam os misturadores de alto cisalhamento

Diferentemente do que se conhece, os misturadores de alto cisalhamento usam conchas particularmente rápidas, misturadas com um impulsor para transmitir tensão ao produto. Devido à rotação dos impulsores de alta velocidade, o movimento de rotação permite que os produtos sejam espirrados, criando assim turbulência que, por sua vez, desenvolve forças de cisalhamento capazes de moer resíduos e transformá-los em um emulsificante. Esses sistemas têm a capacidade de produzir emulsão estável e dispersão do produto a partir da base de tinta de forma muito eficaz, mesmo durante a produção em massa.

Projeto e construção de misturadores de alto cisalhamento

No caso dos misturadores que empregam alta força de cisalhamento, um tipo específico de rotor - um sistema de estator ou um gerador de impulsor - está disponível para criar um vórtice que puxa as substâncias para a área de mistura. Existem diferentes tipos de misturadores de alto cisalhamento, incluindo misturadores estáticos em lote, que realizam processos de produção de menor escala, e misturadores estáticos em linha, que operam em processos contínuos.

Aplicações dos misturadores de alto cisalhamento

Os setores utilizam misturadores de alto cisalhamento para uma variedade de aplicações, como as seguintes:

- Setor de alimentos: Esses misturadores encontram aplicações na produção de maionese, iogurtes, molhos e uma série de outros produtos.

- Produtos farmacêuticos: Esses produtos auxiliam na formulação e no desenvolvimento de loções, cremes e géis.

- Produtos químicos: Eles incluem xampu, detergentes, polímeros, cosméticos e muito mais para maximizar sua produção.

Comparação de desempenho: Moinho Coloidal vs. Misturador de Alto Cisalhamento

Para avaliar os moinhos coloidais e os misturadores de alto cisalhamento, existem índices de comparação importantes que permitem avaliar o desempenho, incluindo a distribuição do tamanho das partículas, o consumo de energia e o potencial de produção em massa.

Controle de tamanho de partícula

A complexidade do controle do tamanho da partícula é uma limitação apenas nos moinhos coloidais, pois a distância entre o rotor e o estator é ajustável. Com esses dispositivos, dispersões muito finas podem ser obtidas facilmente. Entretanto, eles sofrem com a eficiência, embora aparentemente não a ponto de tornar a mistura ineficaz. Tecnologia de ponta: O alto cisalhamento requer um tempo mínimo de cisalhamento e, consequentemente, os níveis de cisalhamento direcionados à mistura. Espera-se que a separação da emulsão mista seja mais eficiente nesse caso.

Força de cisalhamento

O oposto também é verdadeiro, finalmente Característica Não é de se surpreender que os misturadores de alto cisalhamento atinjam níveis mais altos de forças de cisalhamento, o que, por sua vez, se traduz em uma eficácia operacional relativamente maior quando se trata de emulsificação em grandes lotes.

Eficiência energética

Quando se trata de exercícios de corte de materiais semelhantes a goma com espessura excessiva, observou-se que os moinhos coloidais são mais eficientes em termos de energia do que seus equivalentes. Quando se trata de volumes maiores, os misturadores de alto cisalhamento são as ferramentas certas devido à sua eficácia nesses níveis.

Manutenção e limpeza: Moinho coloidal versus misturador de alto cisalhamento

Como todas as máquinas, as mencionadas acima precisam passar por verificações e reparos periódicos de manutenção, se necessário. O nível de limpeza, no entanto, provavelmente será experimentado em dimensões variadas.

Os moinhos coloidais podem precisar de mais manutenção do que outros devido à presença de componentes abrasivos, especialmente quando a maior parte do trabalho é feita com aparelhos de prensagem mecânica.

Os misturadores de alto cisalhamento precisam de menos limpeza graças à construção de configurações em linha, que podem ser incorporadas aos sistemas CIP e são adequadas para atender às pressões de mercados com barreiras higiênicas rigorosas.

Vantagens dos moinhos coloidais

- Eles são rápidos e eficientes na redução de tamanho: Os moinhos coloidais são eficazes na redução de tamanhos de partículas de produtos gelatinosos devido à sua natureza viscosa.

- Melhoria do resultado consistente: Eles produzem resultados consistentemente semelhantes e, portanto, são mais adequados para tarefas que exigem tamanhos controlados específicos para as partículas.

Vantagens dos misturadores de alto cisalhamento

- Vários aplicativos: Os misturadores de alto cisalhamento podem processar produtos em toda a faixa de viscosidade, que vai de baixa a alta.

- Operações eficientes em grande escala: Os misturadores de alto cisalhamento são mais apropriados para a produção em massa, pois têm uma capacidade maior do que os moinhos coloidais.

Limitações dos moinhos coloidais

- Desgaste mecânico: O rotor e o estator também sofrem grande desgaste e estão sujeitos à substituição de peças com mais frequência devido à ação mecânica.

- As limitações incluem: Os moinhos coloidais podem não se dar bem com produtos que tenham um teor de sólidos muito alto ou viscosidades extremas.

Limitações dos misturadores de alto cisalhamento

- Consumo de energia: Os misturadores de alto cisalhamento, especialmente na indústria ou na produção em larga escala, têm maior probabilidade de exceder o consumo de energia de outros dispositivos de cisalhamento.

- Resultados inconsistentes com determinadas formulações: Os misturadores de alto cisalhamento podem funcionar muito bem, mas alguns produtos de alta viscosidade podem não atingir a mesma consistência com eles.

Escolhendo o equipamento certo: Fatores a serem considerados

No caso de uma escolha entre um moinho coloidal e um misturador de alto cisalhamento, deve-se considerar aspectos como:

- Necessidades de formulação: Para obter uma redução ultrafina das partículas, um moinho coloidal pode ser mais preferível. Entretanto, para grandes volumes de mistura em um tempo limitado, o hsm é superior.

- Volume: Os misturadores de alto cisalhamento devem ser usados quando as escalas de produção são maiores, devido à sua maior produção.

- Custo: Em termos de custo-benefício, os moinhos coloidais seriam mais econômicos, sendo que o hsm tem custos de gerenciamento mais altos.

Moinho coloidal versus misturador de alto cisalhamento: Qual é o melhor?

Os moinhos coloidais e os misturadores de alto cisalhamento são dispositivos excelentes, mas a escolha de um deles depende da aplicação. Por exemplo, os moinhos coloidais são mais adequados para triturar materiais espessos e com alto teor de sólidos e exigem algum nível de precisão nas medições. A mistura, por outro lado, é muito mais fácil com os misturadores de alto cisalhamento, uma vez que eles cortam viscosidades variadas e são comparativamente mais rápidos em produções maiores.

Conclusão: Moinho coloidal ou misturador de alto cisalhamento - o debate final

Para concluir, tanto os moinhos coloidais quanto os misturadores de alto cisalhamento são amplamente utilizados no âmbito dos processos industriais. Os moinhos coloidais podem ser usados com eficácia em empresas em que são necessários tamanhos de partículas mais finos, enquanto os misturadores de alto cisalhamento oferecem uma solução mais adequada para emulsificações pesadas em processos de mistura. Por fim, as características inerentes ao produto, como tipo, volume e custo, devem ser as que o orientam na seleção do método.

Perguntas do Relatório de Prática (PRA)

- O que separa os moinhos coloidais dos misturadores de alto cisalhamento? Na redução de partículas, os moinhos coloidais empregam os sistemas rotor-estator, enquanto os misturadores de alto cisalhamento empregam um impulsor que prepara a mistura rápida. A partir dessa distinção, pode-se deduzir que os moinhos coloidais têm um controle mais preciso do tamanho das partículas, enquanto os misturadores de alto cisalhamento têm velocidades mais adequadas para misturar grandes volumes de lotes.

- Qual equipamento é melhor para a redução do tamanho das partículas? Os moinhos coloidais são capazes de fornecer um controle mais preciso do tamanho das partículas, pois são mais adequados para obter dispersões ultrafinas.

- Os moinhos coloidais podem ser usados no lugar de misturadores de alto cisalhamento? Não em todos os casos. No entanto, ambas as máquinas podem realizar ações semelhantes, mas os requisitos específicos do produto e do processo sempre determinam a escolha.

- Que tipo de manutenção é necessária para essas máquinas? Os moinhos coloidais devem passar por manutenção periódica, pois estão sujeitos ao desgaste do rotor e do estator, enquanto os misturadores de alto cisalhamento são muito mais fáceis de limpar, principalmente quando implantados com o uso de sistemas CIP.

- O que é mais eficiente em termos de energia: moinhos coloidais ou misturadores de alto cisalhamento? Em geral, para a maioria dos materiais com alta viscosidade, o uso de moinhos coloidais provavelmente será eficiente em termos de energia, ao passo que os misturadores de alto cisalhamento podem exigir mais energia, mas podem proporcionar maior rendimento.

- Quais setores acharão mais prático o uso de cada equipamento? Os moinhos coloidais são usados nos setores alimentício, farmacêutico e químico, onde as dispersões finas são mais necessárias. Os misturadores de alto cisalhamento são usados nos mesmos setores, mas durante a produção em larga escala podem ser mais úteis.