Kolloid Değirmenlere ve Yüksek Parçalayıcı Mikserlere Giriş

İlaç, gıda ve kimyasallar gibi farklı endüstri dallarında karıştırma, emülsifiye etme veya dağıtma gibi faaliyetleri gerçekleştirirken doğru ekipmanı seçmek hayati önem taşır. Kolloid değirmen ve yüksek parçalayıcı karıştırıcı bu amaçlar için kullanılan iki tipik makinedir. Her iki cihaz da partikül boyutunu küçültme ve homojen bir karışım oluşturma kapasitesine sahiptir, ancak farklı yöntemler kullanırlar ve her birinin avantajları ve dezavantajları vardır.

Bu makalede, kolloid değirmenleri diğer değirmenlerden ayıran başlıca özellikler incelenecektir. yüksek parçalayıcılı karıştırıcılar Okuyucunun uygulamalarına ilişkin olarak ikisi arasında sağlıklı bir seçim yapabilmesini sağlamak için.

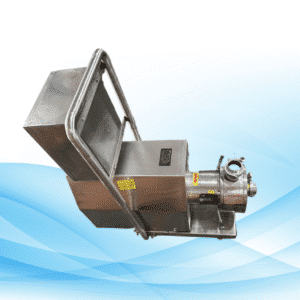

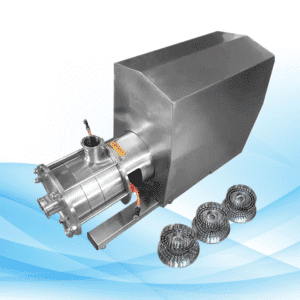

Kolloid Değirmenler Nasıl Çalışır?

Kolloid değirmenler esas olarak bir rotor ve bir stator içinde meydana gelen iki boyutlu kuvvetler olan kesme ve öğütme eylemlerini kullanarak boyut küçültme prensibiyle çalışır. Hızlı hareket eden rotor sabit bir stator üzerinde dönerken, malzemeler ikisi arasından geçerken daha küçük parçalara ayrılır. Bunun başarılması emülsifikasyon, dispersiyon ve ince öğütme işlemlerini mümkün kılar, bu da kolloid değirmenlerin tutarlı bir partikül boyutu aralığına sahip homojen karışımlar üretmede en etkili olduğu anlamına gelir.

Kolloid Değirmenlerin Tasarımı ve Yapımı

Kolloid değirmen, hızlı bir şekilde hareket edebilen rotor ve stator olarak bilinen sabit bir parça olmak üzere 2 yapısal parçadan oluşur. Rotor ünitesinin en önemli işlevlerinden biri, rotor ve stator arasında ayarlanabilen yarıkları kontrol etmektir. Kołodziejski, bu tür cihazların çeşitli tasarımlarına göre ayarlanabilen bir kolloid değirmen boşluğu çerçeveler. Kolloidal değirmenlerin modifikasyonları dikey veya yatay yönelimleri içerir.

Kolloid Değirmenlerin Uygulamaları

Kolloid değirmenler, iki veya daha fazla sıvının yalnızca sıvı karışımları veya ince tollanmış pigmentleri sıvı ortamlara dağıtarak karıştırılması gereken yerlerde en uygun olanıdır ve pigmentli guaj, yağlı veya su boyalarının filmleri bu emülsiyonlardan oluşur. Bunlar üzerine uygulanır:

- Gıda endüstrisi: Adından da anlaşılacağı üzere çıplak kolloid değirmenlerden kaba mayonez ve benzeri ürünler elde edilebilmektedir.

- Tıbbi uygulama: Ninniler ve merhemler kolloidal değirmenler kullanılarak üretilir.

- Kaşıntı Kremi: Erime noktası ile bilinen bir başka yağ, yağ ve silikon bileşimleri ile birleştirici bileşenlerin homojenliğine yardımcı olur.

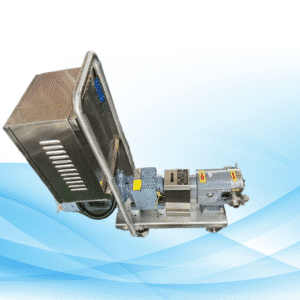

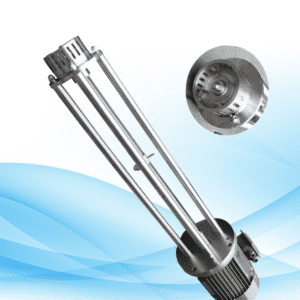

Yüksek Parçalayıcı Mikserler Nasıl Çalışır?

Bilinenin aksine, yüksek parçalayıcılı karıştırıcılar, gerilimi ürüne iletmek için bir pervane ile karıştırılmış özellikle hızlı kabuklar kullanır. Yüksek hızlı pervanelerin dönüşü sayesinde, dönüş hareketi ürünlerin sıçramasına izin verir, böylece türbülans yaratır ve bu da kalıntıları öğütebilen ve emülgatör haline getirebilen kesme kuvvetleri geliştirir. Bu sistemler, seri üretim sırasında bile çok etkili bir şekilde boya bazından ürünün kararlı emülsiyonunu ve dağılımını üretme yeteneğine sahiptir.

Yüksek Parçalayıcı Mikserlerin Tasarımı ve Yapımı

Yüksek kesme kuvveti kullanan karıştırıcılar söz konusu olduğunda, maddeleri karıştırma alanına çeken bir girdap oluşturmak için belirli bir rotor tipi - bir stator sistemi veya bir pervane jeneratörü - mevcuttur. Daha küçük çaplı üretim süreçlerini gerçekleştiren kesikli statik mikserler ve sürekli süreçlerde çalışan sıralı statik mikserler dahil olmak üzere farklı tiplerde yüksek parçalayıcı mikserler mevcuttur.

Yüksek Parçalayıcı Mikser Uygulamaları

Endüstriler, aşağıdakiler gibi çeşitli uygulamalar için yüksek parçalayıcı karıştırıcılar kullanmaktadır:

- Gıda endüstrisi: Bu karıştırıcılar mayonez, yoğurt, sos ve diğer birçok ürünün üretiminde uygulama alanı bulmaktadır.

- İlaçlar: Bu ürünler losyonların, kremlerin ve jellerin formülasyonuna ve geliştirilmesine yardımcı olur.

- Kimyasallar: Üretimlerini en üst düzeye çıkarmak için şampuan, deterjan, polimer, kozmetik ve daha fazlasını içerirler.

Performans Karşılaştırması: Kolloid Değirmen vs Yüksek Parçalayıcı Karıştırıcı

Kolloid değirmenleri ve yüksek parçalayıcı karıştırıcıları değerlendirmek için, parçacık boyutu dağılımı, enerji tüketimi ve seri üretim potansiyeli de dahil olmak üzere performansın değerlendirilebileceği temel karşılaştırma endeksleri vardır.

Partikül boyutu kontrolü

Parçacık boyutu kontrolünün karmaşıklığı, rotor-stator boşluğu ayarlanabilir olduğu için sadece kolloid değirmenlerde bir sınırlamadır. Bu cihazlarla çok ince dispersiyonlar kolayca elde edilebilir. Ancak, görünüşe göre karıştırmayı etkisiz hale getirecek ölçüde olmasa da, verimlilikte sorun yaşarlar. Son Teknoloji: Yüksek kesme, minimum kesme süresi ve dolayısıyla karışıma yönlendirilen kesme seviyeleri gerektirir. Bu durumda karışık emülsiyonun ayrılmasının daha verimli olması beklenir.

Kesme kuvveti

Bunun tersi de doğrudur, son olarak Karakteristik Şaşırtıcı olmayan bir şekilde, yüksek parçalayıcı mikserler daha yüksek kesme kuvvetleri seviyelerine ulaşır ve bu da büyük parti emülsifikasyonu ile uğraşırken nispeten daha yüksek operasyonel etkinlik anlamına gelir.

Enerji verimliliği

Sakız benzeri malzemelerin aşırı kalınlıkta kesilmesi söz konusu olduğunda, kolloid değirmenlerin muadillerine göre daha enerji verimli olduğu belirtilmiştir. Daha büyük hacimler söz konusu olduğunda, yüksek parçalayıcılı karıştırıcılar bu seviyelerdeki etkinlikleri nedeniyle doğru araçlardır.

Bakım ve Temizlik: Kolloid Değirmen vs Yüksek Parçalayıcı Karıştırıcı

Tüm makineler gibi, yukarıda bahsedilenlerin de periyodik bakım kontrollerinden geçmesi ve gerekirse tamir edilmesi gerekir. Bununla birlikte, temizlik seviyesinin değişen boyutlarda yaşanması muhtemeldir.

Kolloid değirmenler, aşındırıcı bileşenlerin varlığı nedeniyle, özellikle de yapılan işin çoğunluğu mekanik olarak presleme aparatlarıyla olduğunda, diğerlerine göre daha fazla bakıma ihtiyaç duyabilir.

Yüksek parçalayıcılı karıştırıcılar, CIP sistemlerine dahil edilebilen ve katı hijyenik bariyerlere sahip pazarlardan gelen baskıları karşılamak için uygun olan hat içi konfigürasyonların yapısı sayesinde daha az temizliğe ihtiyaç duyar.

Kolloid Değirmenlerin Avantajları

- Boyut küçültmede hızlı ve etkilidirler: Kolloid değirmenler, viskoz yapıları nedeniyle jelatinimsi ürünlerin partikül boyutlarının azaltılmasında etkilidir.

- Tutarlı sonucun iyileştirilmesi: Sürekli olarak benzer sonuçlar verirler, bu nedenle parçacıklar için belirli kontrollü boyutlar gerektiren görevlerde en uygunudurlar.

Yüksek Parçalayıcı Mikserlerin Avantajları

- Çoklu uygulamalar: Yüksek parçalayıcı mikserler, düşükten yükseğe uzanan tüm viskozite aralığındaki ürünleri işleyebilir.

- Büyük ölçekte verimli operasyonlar: Yüksek parçalayıcı karıştırıcılar, kolloid değirmenlere göre daha yüksek kapasiteye sahip olduklarından seri üretim için daha uygundur.

Kolloid Değirmenlerin Sınırlamaları

- Mekanik aşınma ve yıpranma: Rotor ve stator da büyük aşınmaya maruz kalır ve mekanik etki nedeniyle daha sık parça değişimine tabidir.

- Sınırlamalar şunlardır: Kolloid değirmenler, çok yüksek katı madde içeriğine veya aşırı viskoziteye sahip ürünlerde iyi sonuç vermeyebilir.

Yüksek Parçalayıcı Mikserlerin Sınırlamaları

- Enerji tüketimi: Yüksek parçalayıcı karıştırıcılar, özellikle büyük ölçekli sanayi veya üretimde, büyük olasılıkla diğer parçalayıcı cihazların enerji tüketimini aşmaktadır.

- Belirli formülasyonlarla tutarsız sonuçlar: Yüksek parçalayıcı karıştırıcılar oldukça iyi çalışabilir ancak bazı yüksek viskoziteli ürünler bunlarla aynı kıvamı elde edemeyebilir.

Doğru Ekipmanı Seçmek: Dikkate Alınması Gereken Faktörler

Kolloid değirmen ile yüksek parçalayıcı karıştırıcı arasında bir seçim yapılması durumunda, aşağıdaki hususlar göz önünde bulundurulmalıdır:

- Formülasyon ihtiyaçları: Parçacıkların ultra ince bir şekilde küçültülmesini sağlamak için bir kolloid değirmen daha çok tercih edilebilir. Ancak, sınırlı süre içinde yüksek hacimli karışımlar için hsm daha üstündür.

- Hacim: Yüksek parçalayıcı mikserler, daha yüksek çıktıları nedeniyle üretim ölçeklerinin daha büyük olduğu yerlerde kullanılmalıdır.

- Maliyet: Satın alınabilirlik açısından, kolloid değirmenler daha uygun maliyetli olacaktır, hsm ise daha yüksek yönetim maliyetlerine sahiptir.

Kolloid Değirmen vs Yüksek Parçalayıcı Karıştırıcı: Hangisi En İyisi?

Kolloid değirmenler ve yüksek parçalayıcı karıştırıcıların her ikisi de harika cihazlardır ancak birinin seçimi uygulamaya bağlıdır. Örneğin, kolloid değirmenler kalın ve yüksek katı içerikli malzemelerin kırılması için en uygunudur ve ölçümlerde belirli bir hassasiyet seviyesi gerektirir. Öte yandan yüksek parçalayıcılı karıştırıcılarla karıştırma işlemi çok daha kolaydır çünkü farklı viskoziteleri keser ve daha büyük çaplı üretimlerde nispeten daha hızlıdır.

Sonuç: Kolloid Değirmen veya Yüksek Parçalayıcılı Karıştırıcı - Son Tartışma

Son olarak, hem kolloid değirmenler hem de yüksek parçalayıcılı karıştırıcılar endüstriyel süreçler kapsamında yaygın olarak kullanılmaktadır. Kolloid değirmenler daha ince partikül boyutlarının gerekli olduğu şirketlerde etkili bir şekilde kullanılabilirken, yüksek parçalayıcılı karıştırıcılar karıştırma işlemlerinde ağır emülsifikasyonlarda daha uygun bir çözüm sağlar. Son olarak, ürünün türü, hacmi ve maliyeti gibi doğal özellikleri, yönteminizi seçerken size yol gösterici olmalıdır.

Pratik Rapor Soruları (PRA)

- Kolloid değirmenleri ve yüksek parçalayıcı karıştırıcıları birbirinden ayıran nedir? Partiküllerin küçültülmesinde, kolloid değirmenler rotor-stator sistemlerini kullanırken, yüksek parçalayıcılı karıştırıcılar hızlı karıştırmayı hazırlayan bir pervane kullanır. Bu ayrımdan, kolloid değirmenlerin partiküllerin boyutu üzerinde daha hassas bir kontrole sahip olduğu, yüksek parçalayıcılı karıştırıcıların ise büyük hacimli partilerin karıştırılması için daha uygun hızlara sahip olduğu sonucu çıkarılabilir.

- Partikül boyutunu küçültmek için hangi ekipman daha iyidir? Kolloid değirmenler, ultra ince dispersiyonlar elde etmek için en iyi şekilde uygun olduklarından daha hassas partikül boyutu kontrolü sağlayabilir.

- Kolloid değirmenler yüksek parçalayıcı karıştırıcıların yerine kullanılabilir mi? Her durumda değil. Bununla birlikte, her iki makine de benzer eylemleri gerçekleştirebilir, ancak ürünün ve sürecin özel gereksinimleri her zaman seçimi belirler.

- Bu makinelerin ne tür bir bakıma ihtiyacı var? Kolloid değirmenlerin rotor ve stator aşınması ve yıpranmasına maruz kalmaları nedeniyle periyodik olarak bakımlarının yapılması gerekirken, yüksek parçalayıcılı karıştırıcıların temizlenmesi özellikle CIP sistemleri kullanıldığında çok daha kolaydır.

- Hangisi daha enerji verimlidir: kolloid değirmenler mi yoksa yüksek parçalayıcı karıştırıcılar mı? Genel olarak, yüksek viskoziteli çoğu malzeme için kolloid değirmenlerin kullanımı büyük olasılıkla enerji açısından verimli olurken, yüksek parçalayıcı karıştırıcılar daha fazla enerji gerektirebilir ancak daha fazla çıktı sağlayabilir.

- Hangi sektörler her bir ekipmanın kullanımını daha pratik bulacaktır? Kolloid değirmenler, ince dispersiyonların en çok gerekli olduğu gıda, ilaç ve kimya sektörlerinde kullanılır. Yüksek parçalayıcılı karıştırıcılar da aynı sektörlerde kullanılır ancak büyük ölçekli üretim sırasında daha kullanışlı olabilir.