胶体磨和高剪切混合器简介

在制药、食品和化工等不同行业进行混合、乳化或分散等活动时,选择合适的设备至关重要。胶体磨和高剪切混合器是用于上述目的的两种典型设备。这两种设备都能减小颗粒大小,形成均匀的混合物,但它们采用的方法不同,各有优缺点。

本文将探讨胶体磨有别于其他研磨机的主要特点。 高剪切搅拌机 使读者能够在两者的应用中做出正确的选择。

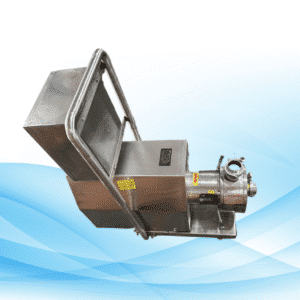

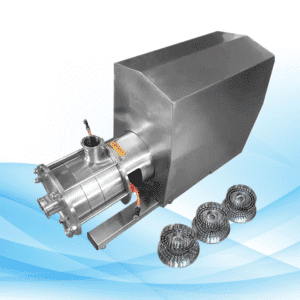

胶体磨的工作原理

胶体磨 碾磨机的工作原理主要是利用转子和定子内产生的二维力,即剪切力和研磨力来减小粒度。快速移动的转子在固定的定子上旋转,而当物料在两者之间通过时,物料会被撕裂成更小的碎片。胶体磨可以实现乳化、分散和精细研磨过程,这也意味着胶体磨在生产具有一致粒度范围的均匀混合物方面最为有效。

胶体磨的设计与建造

胶体磨由两个结构部分组成,一个是可快速移动的转子,另一个是称为定子的固定部分。转子装置的主要功能之一是控制设置在转子和定子之间的可调节缝隙。Kołodziejski 为胶体磨设计了一个缝隙,可根据此类设备的不同设计进行调节。胶体磨的改进包括垂直或水平方向。

胶体磨的应用

胶体磨最适用于需要将两种或两种以上液体混合的场合,只需将液体混合物或精细颜料分散到液体介质中即可。它们的应用范围包括

- 食品工业: 顾名思义,粗粒蛋黄酱和类似产品可以从裸胶体磨中获得。

- 医疗实践: 摇篮曲和药膏是用胶体磨生产的。

- 止痒膏 另一种油以其熔点而闻名,可帮助油和硅胶成分的混合均匀。

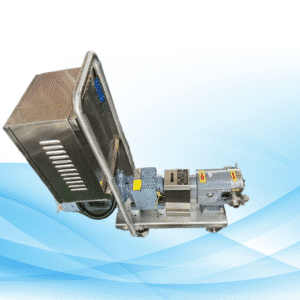

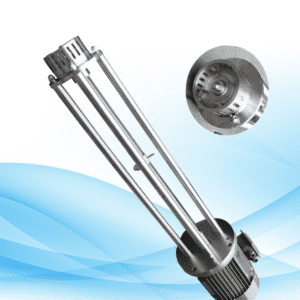

高剪切搅拌机的工作原理

与众所周知的不同,高剪切搅拌机使用特别快的壳体,与叶轮混合,将张力传递到产品中。由于高速叶轮的旋转,旋转运动使产品飞溅,从而产生湍流,进而产生剪切力,能够研磨残留物并将其转化为乳化剂。即使在大规模生产过程中,这些系统也能非常有效地从涂料基料中产生稳定的乳液和产品分散体。

高剪切搅拌机的设计与建造

对于采用高剪切力的搅拌机,可使用特定类型的转子--定子系统或叶轮发生器--来产生涡流,将物质拉入搅拌区。现有不同类型的高剪切混合器,包括用于小批量生产工艺的间歇式静态混合器和用于连续生产工艺的在线静态混合器。

高剪切搅拌机的应用

各行各业利用高剪切搅拌机进行各种应用,例如以下应用:

- 食品工业: 这些搅拌机可用于生产蛋黄酱、酸奶、调味品和许多其他产品。

- 药品: 这些产品有助于乳液、膏霜和凝胶的配制和开发。

- 化学品: 这些产品包括洗发水、洗涤剂、聚合物、化妆品等,以便最大限度地提高产量。

性能比较:胶体磨与高剪切混合器的性能比较

为了评估胶体磨和高剪切混合器的性能,有一些关键的比较指标可以进行评估,包括粒度分布、能耗以及大规模生产的潜力。

粒度控制

由于转子与定子之间的间隙是可调的,因此粒度控制的复杂性只限于胶体磨。使用这些设备可以很容易地获得非常精细的分散体。不过,它们在效率方面会受到影响,不过显然还不至于使混合失效。尖端技术:高剪切力需要最短的剪切时间,因此对混合物的剪切力也要最小。在这种情况下,分离混合乳液的效率会更高。

剪切力

反之亦然,高剪切混合器的特点也是如此。 不难理解,高剪切混合器能获得更高的剪切力,这反过来又能在处理大批量乳化时获得相对更高的操作效率。

能源效率

在切割厚度过大的胶状材料时,胶体磨比同类产品更节能。当涉及较大的体积时,高剪切搅拌机是最合适的工具,因为它们在这些层面上非常有效。

维护和清洁:胶体磨与高剪切混合机

与所有机器一样,上述机器也需要定期进行维护检查,必要时还需要进行修理。不过,清洁的程度可能会有所不同。

胶体磨由于含有磨料成分,可能比其他磨机需要更多的维护,特别是当大部分工作都是通过机械压制设备完成时。

高剪切混合器由于采用了在线配置,因此清理工作更少,可纳入 CIP 系统,并能应对来自卫生条件严格的市场的压力。

胶体磨的优势

- 它们在缩小尺寸方面速度快、效率高: 胶体磨可有效减小粘性产品的粒度。

- 改善一致的结果: 它们能产生始终如一的相似结果,因此最适用于需要对颗粒大小进行特定控制的任务。

高剪切搅拌机的优势

- 多种应用: 高剪切混合机可以在从低到高的整个粘度范围内加工产品。

- 大规模高效运作: 高剪切搅拌机比胶体磨的产能更高,因此更适合大规模生产。

胶体磨的局限性

- 机械磨损: 由于机械作用,转子和定子的磨损也很大,更换零件的频率也更高。

- 局限性包括 胶体磨可能无法很好地处理固体含量很高或粘度很高的产品。

高剪切搅拌机的局限性

- 能源消耗: 高剪切搅拌机,特别是在大规模工业或生产中,其能耗最有可能超过其他剪切设备。

- 某些配方的结果不一致: 高剪切混合器可以很好地发挥作用,但一些高粘度产品可能无法用它们达到相同的稠度。

选择正确的设备:需要考虑的因素

如果要在胶体磨和高剪切混合器之间做出选择,应考虑以下几个方面:

- 配方需求: 要实现颗粒的超微细化,胶体磨可能更为理想。不过,对于在有限时间内大量混合的情况,hsm 更为理想。

- 卷: 高剪切搅拌机的产量较高,应在生产规模较大的情况下使用。

- 费用 就经济承受能力而言,胶体磨更具成本效益,而高湿磨的管理成本较高。

胶体磨与高剪切混合器:哪种最好?

胶体磨和高剪切混合器都是很好的设备,但选择哪一种取决于应用。例如,胶体磨最适用于粉碎稠厚和高固含量的材料,并且需要一定的测量精度。另一方面,使用高剪切混合器进行混合要容易得多,因为它可以切割不同粘度的物料,而且在大批量生产时速度相对较快。

结论:胶体磨还是高剪切混合器--最后的辩论

总之,胶体磨和高剪切混合器在工业流程中都得到了广泛应用。胶体磨可以有效地用于需要更细颗粒尺寸的企业,而高剪切混合器则提供了更适合混合过程中重型乳化的解决方案。最后,产品的固有特性(如类型、体积和成本)应成为您选择方法的指导因素。

实践报告问题 (PRA)

- 是什么将胶体磨和高剪切搅拌机区分开来? 在减少颗粒的过程中,胶体磨采用转子-定子系统,而高剪切混合器则采用叶轮进行快速混合。由此可以推断,胶体磨能更精确地控制颗粒的大小,而高剪切混合器的速度更适合大批量混合。

- 哪种设备更适合减小颗粒尺寸? 胶体磨能够提供更精确的粒度控制,因为它最适合实现超细分散。

- 胶体磨可以代替高剪切混合器吗? 并非在所有情况下都是如此。不过,这两种机器都能实现类似的操作,但产品和工艺的具体要求始终是选择的关键。

- 这些机器需要怎样的维护? 胶体磨必须定期维护,因为转子和定子会磨损,而高剪切混合器则更容易清洗,特别是在使用 CIP 系统时。

- 胶体磨和高剪切混合器哪个更节能? 一般来说,对于大多数粘度较高的材料,使用胶体磨可能更节能,而使用高剪切混合器可能需要更多的能源,但产量更大。

- 哪些行业使用每种设备更实用? 胶体磨用于食品、制药和化工行业,因为这些行业最需要精细的分散体。高剪切搅拌机也用于相同的行业,但在大规模生产过程中,高剪切搅拌机的作用更大。