Drehkolbenpumpen können ihre beste Leistung erbringen, wenn sie ständig gewartet werden. Die Wartung hat mehrere Vorteile, wenn sie konsequent durchgeführt wird. Die Lebensdauer des Geräts wird verlängert und seine Leistung durch Wartung verbessert. Diese Maschinen haben eine längere Lebensdauer, weil die für ihre Herstellung verwendeten Materialien von höchster Qualität sind, und sie sind auch robust und können daher auch unter schwierigen Bedingungen gut funktionieren. Sie sind außerdem leicht zu warten, arbeiten kontinuierlich und bieten Flexibilität. Nachfolgend finden Sie einige Tipps zur Wartung von Drehkolbenpumpen:

Häufige Überprüfung von Drehkolbenpumpen

Regelmäßige Kontrollen spielen eine wichtige Rolle, wenn es darum geht, die Lebensdauer von Drehkolbenpumpen zu verlängern und sie dennoch effizient zu betreiben. Durch diese Kontrollen können potenzielle Probleme rechtzeitig erkannt werden, so dass sie die Funktionsfähigkeit der Pumpe nicht beeinträchtigen.

Visuelle Inspektion

Auf undichte Stellen prüfen

Daher ist es wichtig, dass Techniker alle Dichtungen, Verbindungen oder Anschlüsse überprüfen, bei denen es Anzeichen für Flüssigkeitsaustritt an diesen Stellen geben könnte, da andernfalls weitere Schäden entstehen können, die die Reparaturkosten in die Höhe treiben.

Prüfen Sie auf verschlissene Teile

Die Funktionalität einer Drehkolbenpumpe kann durch Verschleiß beeinträchtigt werden. Daher sollte man bei regelmäßigen Sichtkontrollen unter anderem auf die Rotoren und das Gehäuse achten, damit verschlissene Teile nicht unbemerkt bleiben, da dies einen rechtzeitigen Austausch gewährleistet, der für die Aufrechterhaltung eines optimalen Leistungsniveaus notwendig ist.

Operative Inspektion

Lärmpegel überwachen

Ungewöhnliche Geräuschpegel weisen in der Regel auf ein grundlegendes Problem mit der Funktion einer Drehkolbenpumpe hin. Techniker müssen sorgfältig auf seltsame Geräusche achten, die während der Betriebszeit entstehen, denn eine konsequente Überwachung hilft bei der Erkennung von Ausrichtungsproblemen oder Lagerausfällen usw.

Regelmäßig Vibrationen überprüfen

Es kann viel schief gehen, wenn in diesem Maschinentyp übermäßige Vibrationen auftreten; daher ist es notwendig, immer wieder Vibrationskontrollen durchzuführen, um sicherzustellen, dass diese Pumpen reibungslos laufen, ohne an anderer Stelle unnötige Schäden zu verursachen. Wenn ein abnormales oder zu starkes Zittern zu spüren ist, während man die verschiedenen Teile berührt, dann ist definitiv etwas schief gelaufen - nehmen Sie dies als ein Zeichen, dass etwas eher jetzt als später beachtet werden muss, da ein Versäumnis dazu führen könnte, dass schwerwiegendere Schäden entstehen, was die Reparaturkosten erhöht.

Schmierung

Damit eine Drehkolbenpumpe reibungslos funktioniert und lange hält, muss sie richtig geschmiert werden. Regelmäßiges Schmieren hilft, die Reibung zu verringern, was wiederum eine bessere Leistung gewährleistet.

Schmiermittelarten für Drehkolbenpumpen

Beste Schmiermittel

Die Wahl des Schmiermittels ist von großer Bedeutung; daher sollte man sich für synthetische Typen entscheiden, da diese die längste Lebensdauer zwischen den Ölwechseln haben und somit einen besseren Schutz und eine bessere Leistung als andere bieten. Es ist immer eine gute Praxis, den Empfehlungen der Hersteller zu folgen, wenn es um die Auswahl geeigneter Produkte für den Einsatz in bestimmten Maschinen geht, wie z. B. in Pumpen.

Häufigkeit der Schmierung

Die Einhaltung der richtigen Schmierintervalle ist wichtig, damit alles reibungslos funktioniert. Prüfen Sie zum Beispiel die Quench- oder Pufferflüssigkeit nach jeweils 200 Betriebsstunden; prüfen Sie das Getriebeöl nach jeweils 500 Betriebsstunden oder mindestens vierteljährlich, wenn nicht früher, wenn es sich um Schwerlastbetrieb handelt, während der Ölwechsel bei Dauerbetrieb mindestens alle dreitausend Betriebsstunden erfolgen sollte, bei geringerer Nutzung jedoch nach dreihundert Stunden.

Verfahren zum ordnungsgemäßen Schmieren

- Vorbereitung: Halten Sie alle erforderlichen Werkzeuge und Materialien bereit;

- Inspektion: Notieren Sie den aktuellen Stand und Zustand;

- Entleeren: altes Fett aus der Pumpe entfernen;

- Reinigung: Sorgen Sie für Sauberkeit im Bereich der Schmiernippel;

- Nachfüllen: Füllen Sie die empfohlene Menge bis zum erforderlichen Füllstand auf;

- Endkontrolle: Stellen Sie sicher, dass keine Lecks vorhanden sind und das System reibungslos funktioniert.

Häufig gemachte Fehler bei der Schmierung

Die Verwendung falscher Schmiermittel kann zu Schäden führen; vermeiden Sie sie daher. Gießen Sie weder zu viel noch zu wenig Fett in die verschiedenen Stellen. Auf Sauberkeit ist zu achten, damit bei solchen Arbeiten keine Verunreinigungen in die Maschinen gelangen. Prüfen Sie regelmäßig den Ölstand im Getriebe und füllen Sie bei Bedarf Öl nach, da andernfalls die Teile schnell verschleißen können, was zu Betriebsstörungen führen kann.

Reinigung

Damit Drehkolbenpumpen lange Zeit in gutem Zustand bleiben, müssen sie regelmäßig gereinigt werden. Die routinemäßige Reinigung verhindert Verunreinigungen und Ablagerungen, die die Effizienz dieser Geräte beeinträchtigen können.

Reinigungsprozesse

Interne Reinigung

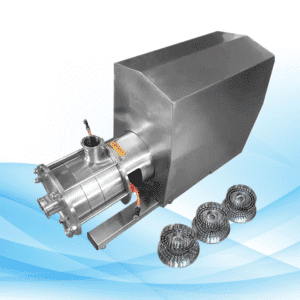

Der erste Schritt zur Innenreinigung besteht darin, die Kreiselpumpe zu zerlegen. Reinigen Sie alle Oberflächen, indem Sie die Rotoren und andere Teile entfernen. Der Grund dafür ist die Beseitigung von Ablagerungen, die später die Leistung der Pumpe beeinträchtigen könnten. Einige Modelle lassen sich leichter reinigen als andere und müssen auch seltener sterilisiert werden, wodurch die Gefahr einer weiteren Verunreinigung verringert wird. Darüber hinaus trägt die Glätte und das Fehlen von Toträumen dazu bei, die Ansammlung von Rückständen zu verhindern.

Wie man es macht:

- Pumpe demontieren - Rotorblätter und andere Innenteile entfernen.

- Alles reinigen - Verwenden Sie geeignete Mittel für die jeweiligen Materialien, die bei der Herstellung der verschiedenen Teile verwendet werden.

- Achten Sie auf Schäden - Untersuchen Sie jedes Teil genau auf Anzeichen von Abnutzung oder Rissen, die unter anderem durch die Arbeitsbedingungen oder eine unsachgemäße Handhabung während des Ein- und Ausbaus verursacht wurden.

- Bauen Sie die Maschine wieder zusammen und stellen Sie sicher, dass alle Teile ordnungsgemäß und sicher in die dafür vorgesehenen Fassungen oder Schlitze in der Struktur passen, so dass keine Luftlecks entstehen können.

Externe Reinigung

Die Außenreinigung konzentriert sich hauptsächlich auf die äußeren Oberflächenbereiche um die Flügel herum, wo sich im Laufe der Zeit leicht Schmutz ansammeln kann, wenn dies vernachlässigt wird, was später zu Problemen führen kann, wenn man es am wenigsten erwartet, insbesondere in kritischen Betriebsmomenten wie dem Pumpen von abrasiven Flüssigkeiten durch dünne Zwischenräume zwischen den Laufradspitzen usw.! Die routinemäßige Außenreinigung sollte daher zu keinem Zeitpunkt unterschätzt werden, da ein Versäumnis zu kostspieligen Ausfällen führen und die Leistung negativ beeinflussen kann!

Wie man es macht:

- Wischen Sie alle Oberflächen sauber - Befeuchten Sie ein Stück Tuch und wischen Sie dann alles sanft ab, bis es trocken ist, indem Sie ein anderes Tuch verwenden, falls erforderlich, um keine Feuchtigkeit darauf zurückzulassen, die zu Rost/Korrosion führen könnte und schließlich empfindliche Teile zerstört, die von diesen Reaktionen betroffen sind; denken Sie daran, dass Sie auch vermeiden sollten, lackierte Bereiche mit harten Gegenständen zu zerkratzen, während Sie diese Übung durchführen, da sie leicht beschädigt werden, sogar mehr als metallische, wenn sie im Laufe der Zeit wiederholt gegen raue Oberflächen gerieben werden und somit das Aussehen beeinträchtigen, nachdem Sie einfach nur Staubpartikel abgewischt haben, die sich im Laufe der Jahre angesammelt haben und stattdessen überall einen glänzenden neuen Look hinterlassen!

- Verwenden Sie eine weiche Bürste für hartnäckige Verschmutzungen - Manchmal können Staubpartikel aufgrund ihrer hohen elektrostatischen Aufladung an bestimmten Stellen haften bleiben und erfordern daher eine weiche Bürste während des Reinigungsprozesses. Es muss jedoch darauf geachtet werden, dass die Lackierung, die während der Herstellung vorgenommen wurde, nicht zerkratzt wird, da sonst nichts erreicht wird, abgesehen davon, dass die Dinge noch schlimmer werden, als sie vorher waren!

- Prüfen Sie auf Korrosion oder mechanische Schäden - Prüfen Sie sorgfältig alle äußeren Oberflächen auf Anzeichen wie Rost, Lochfraß und andere sowie physische Verformungen, die durch mechanische Kräfte wie Abrieb an rauen Kanten verursacht werden, wodurch die notwendigen Abhilfemaßnahmen sofort ergriffen werden können, bevor es zu spät ist, wodurch eine ordnungsgemäße Funktionalität während der gesamten Lebensdauer gewährleistet wird, obwohl diese je nach den bei der Herstellung verwendeten Materialien variieren können, wobei auch die Betriebsumgebung berücksichtigt werden sollte, die die Geschwindigkeit der Verschlechterung über einen bestimmten Zeitraum bestimmen könnte und daher unter keinen Umständen vernachlässigt werden sollte!

- Trocknen Sie die gesamte Pumpe gründlich - Achten Sie darauf, dass keine Feuchtigkeit auf irgendeinem Teil der Pumpe zurückbleibt.

- Prüfen: Starten Sie die Pumpe, um zu sehen, ob sie läuft, und beheben Sie eventuelle Probleme.

Diese Schritte tragen dazu bei, dass der Austausch reibungslos verläuft und die Funktionsfähigkeit der Pumpe wiederhergestellt wird.

Richtige Passform sicherstellen

Es ist wichtig sicherzustellen, dass neue Teile richtig passen. Wenn Teile nicht passen, können sie zu Ineffizienz oder Schäden führen. Verwenden Sie Ausrichtungswerkzeuge, um zu prüfen, ob die Komponenten richtig positioniert sind. Suchen Sie nach Lücken oder Fehlpassungen, die Betriebsprobleme verursachen können. Ein korrekter Sitz garantiert eine lange Lebensdauer und einen effizienten Betrieb der Drehkolbenpumpe.

Regelmäßiger Austausch von Bauteilen und ordnungsgemäßer Einbau verbessern die Leistung und verlängern die Lebensdauer von Drehkolbenpumpen. Die Befolgung dieser Richtlinien gewährleistet einen zuverlässigen Betrieb und minimiert die Ausfallzeiten.

Ausrichtung

Die Bedeutung einer guten Ausrichtung

Die korrekte Ausrichtung spielt eine wichtige Rolle für die Effizienz und Haltbarkeit von Drehkolbenpumpen. Wenn sie nicht richtig ausgerichtet sind, können bei dieser wichtigen Ausrüstung mehrere Dinge schief gehen, was zu Ineffizienz und Unzuverlässigkeit führt.

Auswirkungen von Ausrichtungsfehlern

Bei Drehkolbenpumpen treten verschiedene Probleme aufgrund von Ausrichtungsfehlern auf:

- Erhöhter Verschleiß und Abnutzung: Eine ungleichmäßige Belastung von Teilen, die nicht gleichmäßig sind, führt zu einem schnelleren Verschleiß.

- Geringerer Wirkungsgrad: Eine Unterbrechung des reibungslosen Ablaufs führt zu einer Verringerung des Gesamtwirkungsgrads der Pumpe.

- Höherer Energieverbrauch: Beim Betrieb einer ausgefallenen Maschine steigt der Strombedarf stark an, was zu höheren Stromrechnungen führt.

- Mögliche Schäden: Eine lange Zeit in falscher Position kann zu schwerwiegenden internen Störungen führen, die in der Zukunft teure Reparaturen erfordern können.

Ausrichtungswerkzeuge

Für eine korrekte Ausrichtung sind unter anderem folgende Hilfsmittel erforderlich:

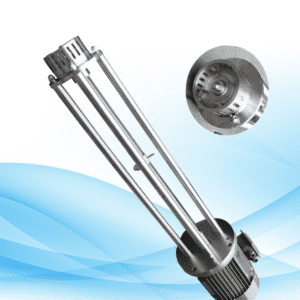

- Zifferblatt-Anzeigen: Zur Messung der Genauigkeit rotierender Komponenten während der Ausrichtung;

- Laser-Ausrichtsysteme: Für genaue Schnellkontrollen von Ausrichtungen;

- Gerade Kanten und Fühlerlehren: Zur Überprüfung der Ebenheit zwischen zwei Oberflächen und anderen Messungen, die bei Ausrichtungsarbeiten erforderlich sind, wie z. B. Abstände zwischen Objekten usw.

Der Einsatz solcher Vorrichtungen gewährleistet eine präzise Positionierung und verbessert somit die Leistung und die Lebensdauer dieser Pumpen.

Methoden der Angleichung

Geeignete Methoden zum Ausrichten von Drehkolbenpumpen

Um einen optimalen Betrieb von Drehkolbenpumpen zu gewährleisten, ist es wichtig, die richtigen Techniken zum Ausrichten der Pumpen zu befolgen. Dies gewährleistet genaue Ergebnisse bei der Durchführung von Wartungsarbeiten.

Schritt-für-Schritt-Anleitung

- Vorbereitung: Besorgen Sie alle erforderlichen Ausrichtungswerkzeuge und Sicherheitsausrüstungen.

- Erste Inspektion: Achten Sie auf sichtbare Anzeichen einer Fehlstellung oder Beschädigung.

- Einrichten von Messuhren oder Lasersystemen: Platzieren Sie die Ausrichtungswerkzeuge gemäß den Richtlinien des Herstellers.

- Erste Ausrichtungsmessung durchführen: Zeichnen Sie die ersten Ausrichtungswerte auf, um eventuelle Abweichungen festzustellen.

- Komponenten anpassen: Nehmen Sie die erforderlichen Einstellungen vor, um die Komponenten korrekt auszurichten.

- Ausrichtung erneut prüfen: Führen Sie eine weitere Messung durch, um die Genauigkeit der Ausrichtung zu bestätigen.

- Sichere Komponenten: Ziehen Sie Schrauben und Befestigungselemente so an, dass die erreichte Ausrichtung während des Betriebs nicht verloren geht.

- Abschließende Inspektion: Führen Sie eine abschließende Kontrolle durch, um sicherzustellen, dass die richtige Ausrichtung erreicht wurde, nachdem alle anderen Schritte entsprechend durchgeführt wurden.

Diese Schritte ermöglichen eine präzise Positionierung und verringern so die Wahrscheinlichkeit, dass es bei solchen Maschinen zu betrieblichen Problemen kommt.

Häufige Probleme und Lösungen

Bei der Wartung dieser Geräte treten häufig Probleme beim Ausrichten auf:

- Thermische Ausdehnung: Temperaturschwankungen können zu einer Ausdehnung oder Kontraktion von Teilen führen, was eine Fehlausrichtung zur Folge hat. Daher sollten gegebenenfalls Materialien mit einem niedrigen Wärmeausdehnungskoeffizienten verwendet werden, um diesen Effekt zu minimieren.

- Vibration: Zu starke Erschütterungen können eine gute Ausrichtung beeinträchtigen. Daher ist es wichtig, die Quellen, die Vibrationen verursachen könnten, regelmäßig zu überprüfen und die notwendigen Korrekturmaßnahmen zu ergreifen, bevor sie die Leistung des gesamten Systems negativ beeinflussen;

- Abnutzung und Verschleiß: Abnutzungserscheinungen an abgenutzten Stellen können zu einer falschen Positionierung führen. Daher sollten sie regelmäßig überprüft und anschließend durch neue ersetzt werden, um eine ordnungsgemäße Montage zu gewährleisten, die während der gesamten Lebensdauer beibehalten wird, da andernfalls der Wirkungsgrad erheblich sinken würde, was sich im Laufe der Zeit nachteilig auf die Zuverlässigkeit auswirken würde, wenn sie nicht sofort beachtet werden, wenn sie während des Betriebs dieser Maschinen zuerst bemerkt werden;

Die rechtzeitige Behebung solcher Probleme ermöglicht einen reibungslosen Betrieb der Drehkolbenpumpe.

Messung der Temperatur

Richtige Temperaturen für Verdrängerpumpen

Empfohlener Temperaturbereich

Verdrängerpumpen arbeiten am effektivsten, wenn ihre Temperatur innerhalb bestimmter Grenzen gehalten wird. Im Allgemeinen empfehlen die Hersteller ein Betriebsfenster von 10°C bis 60°C (50°F bis 140°F). Dies garantiert die beste Effizienz und Haltbarkeit. Die regelmäßige Überwachung der Temperatur der Pumpe hilft, diese Grenzwerte einzuhalten.

Auswirkungen von Überhitzung

Drehkolbenpumpen können durch Überhitzung stark beeinträchtigt werden. Hohe Temperaturen verursachen eine thermische Ausdehnung, die wiederum zu Fluchtungsfehlern und erhöhtem Verschleiß führt. Außerdem zersetzt zu viel Hitze die Schmiermittel schneller, wodurch ihre Wirksamkeit verringert wird. Bei längerer Einwirkung von hohen Temperaturen können Dichtungen, Rotoren und andere wichtige Maschinenteile dauerhaft beschädigt werden. Solche Probleme lassen sich durch die Überwachung und Regulierung der Temperatur vermeiden, so dass ein sicherer Betrieb gewährleistet ist.

Methoden zur Temperaturkontrolle

Möglichkeiten der Abkühlung

Die Abkühlung ist wichtig für die Aufrechterhaltung der optimalen Temperatur von Drehkolbenpumpen. Für Systeme mit mäßiger Überhitzung gibt es luftgekühlte Systeme, die mit Hilfe von Lüftern die Wärme abführen, während wassergekühlte Systeme eine bessere Kühlwirkung für Hochtemperaturanwendungen bieten. Die Installation eines auf die Betriebsbedingungen abgestimmten Kühlsystems verbessert die Leistung und verhindert Überhitzung.

Isoliertechniken

Diese Techniken tragen dazu bei, die Temperaturen in Drehkolbenpumpen konstant zu halten. Wärmedämmstoffe wie Glasfaser oder Mineralwolle werden verwendet, um die Wärmeübertragung zu minimieren. Das Aufbringen von Isoliermaterial auf das Pumpengehäuse und die Rohrleitungen verringert die Temperaturschwankungen. Eine geeignete Isolierung stellt sicher, dass die Pumpe innerhalb des empfohlenen Temperaturbereichs arbeitet, wodurch die Effizienz verbessert und die Lebensdauer verlängert wird.

Es ist notwendig, die Temperaturen regelmäßig zu überwachen, um einen zuverlässigen Betrieb der Verdrängermaschinen zu gewährleisten. Die Kühleffizienz sollte durch gute Isolierung verbessert werden, um eine übermäßige Erwärmung zu verhindern.

Druckmessung

Bedeutung der Druckregulierung

Inspektion: Prüfen Sie PRVs und Regler regelmäßig auf Verschleiß oder Schäden. Tauschen Sie defekte Teile aus, um ihre Funktion zu gewährleisten.

Reinigung: Reinigen Sie Druckkontrollgeräte, indem Sie alle Ablagerungen entfernen, die ihre Leistung beeinträchtigen könnten. Verwenden Sie geeignete Reinigungsmittel und beachten Sie die Sicherheitsvorschriften.

Prüfung: Führen Sie Tests an Druckkontrollgeräten durch, um deren Funktionsfähigkeit festzustellen. Simulieren Sie Überdruckbedingungen, um sicherzustellen, dass Überdruckventile und Sensoren korrekt reagieren.

Auf diese Weise können die Druckregelvorrichtungen gut funktionieren, so dass der richtige Druckbereich für Drehkolbenpumpen eingehalten wird. Regelmäßige Überwachung und Wartung erhöhen den Wirkungsgrad und die Lebensdauer der Pumpe und verhindern so potenzielle Fehler und teure Reparaturen.

Wartung der Siegel

Arten von Dichtungen

Gängige Dichtungsmaterialien

Drehkolbenpumpen sind auf Dichtungen angewiesen, um den erforderlichen Druck aufrechtzuerhalten und gleichzeitig eine leckagefreie Funktion zu gewährleisten. Zu den gängigen Materialien für diese Dichtungen gehören:

- Elastomere: Elastizität gepaart mit Verschleißfestigkeit macht Elastomere zu einer beliebten Wahl in vielen Branchen.

- PTFE (Polytetrafluorethylen): Dank seiner fantastischen chemischen Beständigkeit und der geringen Reibung ist PTFE bei verschiedenen Anwendungen, bei denen diese Eigenschaften erforderlich sind, weit verbreitet.

- Keramiken: Sie haben gute Haltbarkeitseigenschaften und können auch hohen Temperaturen standhalten, ohne leicht beschädigt zu werden.

Die Wahl des am besten geeigneten Materials hängt von den Besonderheiten der Anwendung und den Eigenschaften des Fördermediums ab.

Die Wahl des richtigen Siegels

Bei der Auswahl des geeigneten Siegels sind mehrere Aspekte zu berücksichtigen:

- Kompatibilität mit Flüssigkeiten: Vergewissern Sie sich, dass die Dichtungsmaterialien mit den während des Pumpvorgangs geförderten Flüssigkeiten kompatibel sind.

- Betriebsbedingungen: Berücksichtigen Sie die in den verschiedenen Arbeitsumgebungen geforderten Temperaturwerte, Druckstufen und Geschwindigkeitsbegrenzungen sowie den dort jeweils eingesetzten Gerätetyp.

- Gestaltungsmerkmale: Entscheiden Sie sich für Konstruktionen, die den von den Herstellern beschriebenen Spezifikationen entsprechen, und berücksichtigen Sie dabei die hier dargelegten Betriebsanforderungen, bevor eine solche Auswahl zu voreilig getroffen wird oder sich allein auf persönliche Vorlieben stützt, ohne ausreichendes Hintergrundwissen darüber, was unter den gegebenen Umständen am besten funktioniert, was von Zeit zu Zeit bei ahnungslosen Nutzern vorkommen kann, die sich nie um solche Dinge kümmern, bis etwas schief geht, was schließlich zu unnötigen Kosten führt, die durch Nachlässigkeit ihrerseits verursacht werden.

Alternativ dazu übertreffen Hochleistungsdichtungen wie die von Springer Parts oft die OEM-Standards und sind daher zuverlässiger und halten länger.

Austausch der Dichtung

Schritte zum Ersetzen von Dichtungen

- Vorbereitung: Halten Sie alle erforderlichen Werkzeuge und Ersatzdichtungen bereit.

- Abschaltung: Schalten Sie das Netzteil aus und trennen Sie es von der Stromquelle, bevor Sie etwas anderes tun.

- Demontage: Nehmen Sie die vordere Abdeckung ab, damit Sie Zugang zum Dichtungsbereich erhalten, in dem die nächsten Arbeiten durchgeführt werden müssen.

- Beseitigung: Entfernen Sie die alten vorsichtig, ohne sie oder nahe gelegene Komponenten zu beschädigen, die später in diesem Prozess ebenfalls Aufmerksamkeit erfordern könnten, wenn sie in den oben erwähnten Anfangsphasen nicht richtig behandelt werden.

- Reinigung: Reinigen Sie das Gehäuse dieser Teile sowie die sie umgebenden Bereiche aus hygienischen Gründen, bevor Sie zum eigentlichen Einbau übergehen, der gleich nach Schritt vier erfolgt;

- Einbau: Setzen Sie die neuen wieder ein und achten Sie auf die korrekte Ausrichtung, bevor Sie alles fest anziehen, um einen leckagefreien Betrieb während der folgenden Nutzungszeit zu gewährleisten;

- Wiederzusammenbau: Setzen Sie alles, was in der Demontagephase zerlegt wurde, wieder zusammen und stellen Sie dabei sicher, dass jedes Teil seinen Platz im Gesamtgefüge der beteiligten Dinge findet, so dass ein reibungsloser Ablauf im gesamten System gewährleistet ist und keine weiteren Demontagen vorgenommen werden müssen, es sei denn, dies ist absolut notwendig, z. B. aus Wartungsgründen oder wegen mechanischer Fehler aufgrund von Verschleiß usw.

- Prüfung: Führen Sie die Maschinenprüfung an den Pumpen selbst durch, indem Sie sie nach erfolgreichem Abschluss der Reparaturarbeiten unter Lastbedingungen laufen lassen. Erst dann können wir sagen, dass unsere Arbeit gemäß den zu Beginn gegebenen Anweisungen erfolgreich abgeschlossen wurde.

Wartungsverfahren

Schmierung von Antriebssystemen

Sowohl bei Riemen- als auch bei Zahnradantriebssystemen ist eine ordnungsgemäße Schmierung ein Muss. Schmiermittel verringern die Reibung und verhindern Verschleiß. Synthetische Öle sind leistungsfähiger und können länger verwendet werden als andere Schmiermittel. Befolgen Sie stets die Anweisungen des Herstellers zu den zu verwendenden Schmiermitteln und den besten Anwendungszeiten. Kontrollieren Sie regelmäßig den Ölstand und füllen Sie bei Bedarf nach. Eine gute Schmierung führt zu leichtgängigen Maschinen.

Kontrollen auf Abnutzung und Verschleiß

Jedes System, das auf bewegliche Teile angewiesen ist, sollte regelmäßig auf Verschleißerscheinungen überprüft werden. Achten Sie bei Riemen auf ausgefranste Ränder, Risse in der Breite oder eine Überdehnung in Längsrichtung, die über das hinausgeht, wofür sie ausgelegt sind, usw.. Wenn dies der Fall ist, sollten sie sofort ausgetauscht werden, da es sonst zu Schlupf kommen kann, was wiederum zu anderen Fehlern wie dem Durchbrennen von Motoren usw. führen würde. Ähnlich verhält es sich mit Zahnrädern: Prüfen Sie jeden einzelnen Zahn sorgfältig, insbesondere an den Stellen, an denen die Kraft durch das Ineinandergreifen bei der Drehung um die eigene Achse übertragen wird, aber auch an den Stellen, an denen während des Betriebs Kräfte von außen einwirken, die an anderen Zähnen reiben - wenn hier Späne oder längliche Formen aufgrund von Abrieb festgestellt werden, sollten Sie diese ebenfalls sofort austauschen, damit die Übertragung zwischen den beteiligten Wellen stets reibungslos verläuft! Verwenden Sie geeignete Instrumente/Messgeräte, um den Abrieb zu bestimmen, z.B. Mikrometer bei Metall-auf-Metall-Kontakt usw.. Frühzeitig herauszufinden, was klein anfängt, verhindert, dass später größere Probleme auftreten, die dann auch teurer zu beheben sind.

Die Wartung von Antriebssystemen umfasst Verfahren, die das zuverlässige Funktionieren und die Effizienz von Drehkolbenpumpen gewährleisten sollen. Die Lebensdauer der Ausrüstung wird durch regelmäßiges Schmieren und Überprüfen verlängert. Bei Riemen- und Getriebemechanismen sollte man sich gut um sie kümmern, da sie wesentlich zur Gesamtleistung der Pumpe beitragen.

Aufzeichnungen und Dokumentation

Gründe für die Dokumentierung

Verfolgung der geleisteten Arbeit

Alle durchgeführten Tätigkeiten sollten ausnahmslos ordnungsgemäß aufgezeichnet werden. So können die Techniker wiederkehrende Probleme erkennen, indem sie auf frühere Fälle in den Maschinen zurückgreifen. Außerdem wissen sie so unter anderem, wann die nächste Wartung fällig ist. Durch genaue Aufzeichnungen wird sichergestellt, dass keine wichtige Aufgabe ausgelassen wird.

Vorteile der Aufzeichnung im Detail

Detaillierte Aufzeichnungen haben zahlreiche Vorteile. Sie liefern beispielsweise eine Übersicht über die Leistung der Drehkolbenpumpe im Laufe der Zeit, auf die sich Techniker bei der Problemlösung verlassen können. Der Zugriff auf frühere Daten hilft den Experten bei einer schnelleren Diagnose, da sie bereits über Hintergrundinformationen zu einem bestimmten Gerät/Komponentenausfall usw. verfügen. Die Einhaltung von Industriestandards wird durch eine umfassende Dokumentation wie die hier vorliegende erleichtert. Ordnungsgemäß geführte Aufzeichnungen können sogar den Wiederverkaufswert steigern, vor allem wenn sie eine regelmäßige Wartung zeigen, die auf die über die Jahre hinweg geübte Sorgfalt hinweist.