Bombas lobulares rotativas pueden rendir al máximo si se someten a un mantenimiento constante. El mantenimiento tiene varias ventajas cuando se realiza de forma constante. La vida útil del aparato se alarga y su rendimiento mejora gracias al mantenimiento. Estas máquinas tienen una vida útil más larga gracias a los materiales utilizados en su fabricación, que son de calidad superior, y también son resistentes, por lo que pueden funcionar bien incluso en condiciones difíciles. Además, son fáciles de mantener, funcionan de forma continua y ofrecen flexibilidad. A continuación encontrará algunos consejos para el mantenimiento de las bombas lobulares rotativas:

Comprobación frecuente de las bombas lobulares rotativas

Las revisiones periódicas desempeñan un papel importante a la hora de garantizar que las bombas lobulares rotativas duren más sin dejar de funcionar eficazmente. Estas comprobaciones permiten detectar posibles problemas con suficiente antelación para que no afecten al funcionamiento de la bomba.

Inspección visual

Comprobación de fugas

Una vez detectadas, las fugas pueden significar fallos internos graves dentro de los propios lóbulos rotativos; por lo tanto, es esencial que los técnicos inspeccionen todas las juntas, uniones o conexiones en las que pueda haber algún signo de fuga de fluido por dichos puntos, ya que, de no hacerlo, podrían producirse más daños y aumentar los costes de las reparaciones.

Compruebe si hay piezas desgastadas

La funcionalidad de una bomba lobular rotativa puede verse afectada por el desgaste. Por lo tanto, durante las inspecciones visuales periódicas, se debe prestar especial atención a los rotores o la carcasa, entre otras áreas clave, para que cualquier pieza desgastada no pase desapercibida, ya que esto garantizará la sustitución oportuna, que es necesaria para mantener niveles óptimos de rendimiento.

Inspección operativa

Supervisar los niveles de ruido

Los niveles de ruido poco comunes suelen indicar un problema subyacente en el funcionamiento de una bomba lobular rotativa. Los técnicos deben escuchar atentamente cualquier sonido extraño que se produzca durante las horas de funcionamiento, ya que una supervisión constante ayuda a detectar problemas de desalineación o fallos de los cojinetes, entre otros.

Compruebe regularmente las vibraciones

Muchas cosas pueden ir mal si se producen vibraciones excesivas en este tipo de máquinas; por lo tanto, es necesario realizar siempre comprobaciones de vibraciones en ellas para garantizar que estas bombas funcionen sin problemas y sin causar daños innecesarios en otros lugares. Siempre que las manos noten un temblor anormal o excesivo al tocar las distintas piezas, es que algo ha ido mal en algún punto; tómelo como una señal de que hay que prestar atención a algo ahora y no más tarde, ya que de lo contrario podrían producirse daños más graves y aumentar los costes de las reparaciones.

Lubricación

Para que una bomba lobular rotativa funcione sin problemas y dure mucho tiempo, es necesaria una lubricación adecuada. Un engrase regular ayuda a reducir la fricción, lo que a su vez garantiza un mejor rendimiento.

Tipos de lubricantes para bombas lobulares rotativas

Los mejores lubricantes

La elección del lubricante es muy importante; por lo tanto, hay que optar por los lubricantes sintéticos, ya que proporcionan la mayor duración entre cambios de aceite, lo que significa que ofrecerán mayor protección y rendimiento que los demás. Siempre es una buena práctica seguir las recomendaciones de los fabricantes a la hora de seleccionar los productos adecuados para máquinas específicas, como las que se utilizan en las bombas.

Frecuencia de lubricación

Es importante observar una frecuencia de lubricación correcta para que todo funcione correctamente. Por ejemplo, compruebe el líquido de enfriamiento o el líquido tampón después de cada 200 horas de funcionamiento; inspeccione el aceite de los engranajes después de cada 500 horas de funcionamiento o al menos trimestralmente, si no antes, cuando se trate de operaciones pesadas, mientras que el cambio de aceite para uso continuo debe hacerse después de cada tres mil horas de trabajo como mínimo, pero si se utiliza menos, hágalo antes de trescientas horas.

Procedimiento para engrasar correctamente

- Preparación: tenga a mano todas las herramientas y materiales necesarios;

- Inspección: tome nota del nivel y estado actuales;

- Drenaje: retire la grasa vieja de la bomba;

- Limpieza: garantizar la limpieza alrededor de los puntos de engrase;

- Rellenado: añadir la cantidad recomendada hasta el nivel requerido;

- Comprobación final: confirme que no hay fugas y que todo el sistema funciona correctamente.

Errores comunes durante la lubricación

El uso de engrasantes incorrectos puede causar daños; por lo tanto, evítelos. No vierta demasiada ni poca grasa en los distintos puntos. Se debe mantener la limpieza para que los contaminantes no se introduzcan en las máquinas durante estos ejercicios. Compruebe periódicamente los niveles de aceite de la caja de cambios y rellene cuando sea necesario; de lo contrario, las piezas podrían desgastarse rápidamente y provocar fallos de funcionamiento.

Limpieza

Para mantener las bombas lobulares rotativas en buenas condiciones de funcionamiento durante mucho tiempo, es importante limpiarlas con regularidad. La limpieza rutinaria evita la contaminación y las acumulaciones que pueden afectar a la eficacia de estos dispositivos.

Procesos de limpieza

Limpieza interior

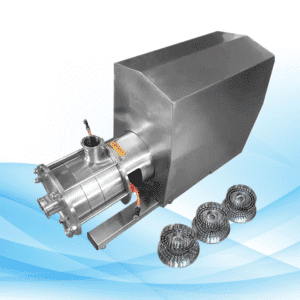

El primer paso para la limpieza interna es desmontar la bomba rotativa. Limpie todas las superficies retirando los rotores y otras piezas. La razón de hacerlo es eliminar cualquier acumulación que pueda afectar a su funcionamiento más adelante. Algunos diseños son más fáciles de limpiar que otros y también es necesario esterilizarlos con menos frecuencia, con lo que se reducen las posibilidades de contaminarlos aún más. Además, la suavidad y la ausencia de espacios muertos también ayudan a evitar la acumulación de residuos.

Cómo hacerlo:

- Desmontar la bomba - Retirar las palas del rotor y otros elementos internos.

- Limpiar todo - Utilizar agentes adecuados para los respectivos materiales utilizados en la fabricación de las diferentes piezas.

- Busque daños - Examine cada pieza minuciosamente en busca de signos de desgaste o rotura provocados por las condiciones de trabajo, así como por una mala manipulación durante los procesos de instalación/desinstalación, entre otras cosas.

- Vuelva a montar la máquina asegurándose de que todos los componentes encajan correctamente y de forma segura en sus zócalos o ranuras previstos para tal fin dentro de su estructura, sin permitir ningún tipo de fuga de aire.

Limpieza exterior

La limpieza externa se centra principalmente en las áreas de la superficie exterior alrededor de los lóbulos, donde la suciedad puede acumularse fácilmente con el tiempo si se descuida por completo, causando problemas más adelante cuando menos se espera, especialmente durante los momentos de operaciones críticas, como el bombeo de fluidos abrasivos a través de espacios reducidos entre las puntas de los impulsores, etcétera. Por lo tanto, la limpieza externa rutinaria no debe subestimarse en ningún momento, ya que un fallo puede provocar costosas averías, además de afectar negativamente al rendimiento.

Cómo hacerlo:

- Limpie todas las superficies - Humedezca un paño y límpielo todo suavemente hasta que se seque, utilizando otro paño si es necesario, para no dejar restos de humedad que podrían oxidar o corroer las piezas delicadas afectadas por estas reacciones; recuerde también evitar rayar las zonas pintadas con objetos duros mientras realiza este ejercicio, ya que se dañan más fácilmente que las metálicas cuando se frotan contra superficies rugosas repetidamente a lo largo del tiempo, lo que compromete su aspecto.

- Utilice un cepillo suave para la suciedad persistente: a veces, las partículas de polvo pueden quedar adheridas a determinados lugares debido a su elevada carga electrostática, por lo que es necesario utilizar un cepillo suave durante el proceso de limpieza. No obstante, debe tener cuidado de no rayar la pintura aplicada durante la fabricación o los retoques de acabado aplicados posteriormente, ya que, de lo contrario, no habrá conseguido nada más que empeorar las cosas.

- Compruebe si hay corrosión o daños mecánicos - Inspeccione cuidadosamente todas las superficies externas en busca de signos como óxido, corrosión por picaduras, entre otros, así como distorsiones físicas causadas por fuerzas mecánicas como la abrasión por el roce con bordes ásperos, para poder tomar las medidas correctivas necesarias de inmediato antes de que sea demasiado tarde, garantizando así una funcionalidad adecuada durante toda su vida útil, aunque éstas pueden variar en función de los materiales utilizados en la fabricación, al mismo tiempo que también se tiene en cuenta el entorno operativo que podría determinar la tasa de deterioro experimentada durante el período especificado, por lo que nunca debe descuidarse bajo ninguna circunstancia.

- Seque bien toda la bomba - Asegúrese de que no queda humedad en ninguna parte de la bomba.

- Prueba: Arranca la bomba para ver si funciona y soluciona cualquier problema.

Estos pasos ayudarán a garantizar un proceso de sustitución sin problemas y a restaurar la funcionalidad de la bomba.

Garantizar un ajuste adecuado

Es importante asegurarse de que las piezas nuevas encajan correctamente. Si las piezas están desalineadas, pueden causar ineficacia o daños. Utilice herramientas de alineación para comprobar que los componentes están colocados correctamente. Busque espacios o desajustes que puedan causar problemas de funcionamiento. Un ajuste correcto garantiza una larga vida útil y un funcionamiento eficaz de la bomba lobular rotativa.

La sustitución periódica de componentes y un ajuste adecuado mejoran el rendimiento y prolongan la vida útil de las bombas lobulares rotativas. El seguimiento de estas directrices garantizará un funcionamiento fiable y reducirá al mínimo el tiempo de inactividad.

Alineación

La importancia de una buena alineación

La alineación correcta desempeña un papel fundamental en la eficacia y durabilidad de las bombas lobulares rotativas. Si no se alinea correctamente, pueden producirse varios problemas en este equipo vital que provoquen ineficacia y falta de fiabilidad.

Efectos de la desalineación

En las bombas lobulares rotativas surgen diversos problemas debido a la desalineación:

- Mayor desgaste: Un esfuerzo desigual en las piezas que no tienen uniformidad provoca un desgaste más rápido.

- Menor eficiencia: La perturbación del buen funcionamiento en todo el recorrido provoca una reducción del rendimiento global alcanzado por la bomba.

- Mayor consumo de energía: La demanda de energía se dispara cuando se pone en funcionamiento una máquina que se ha quedado fuera de línea, lo que aumenta la factura de la luz.

- Posibles daños: Los periodos prolongados en una posición incorrecta pueden provocar graves averías internas que pueden requerir costosas reparaciones en el futuro.

Herramientas de alineación

Algunas de las herramientas necesarias para lograr una alineación adecuada son:

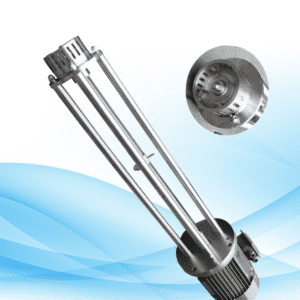

- Indicadores de marcación: Para medir la exactitud de los componentes giratorios durante la alineación;

- Sistemas de alineación láser: Para comprobaciones rápidas y precisas de las alineaciones;

- Cantos rectos y galgas de espesores: Se utiliza para comprobar la planitud entre dos superficies, entre otras mediciones necesarias durante las actividades de alineación, como la separación entre objetos, etc.

La utilización de estos dispositivos garantiza un posicionamiento preciso, lo que mejora el rendimiento y la vida útil de estas bombas.

Métodos de alineación

Métodos adecuados para alinear bombas lobulares rotativas

Es crucial seguir las técnicas correctas de alineación de bombas lobulares rotativas si se quiere que sigan funcionando de forma óptima. Esto garantizará resultados precisos al realizar las actividades de mantenimiento.

Guía paso a paso

- Preparación: Reúna todas las herramientas de alineación y el equipo de seguridad necesarios.

- Inspección inicial: Busque signos visibles de desalineación o daños.

- Configurar indicadores de marcación o sistemas láser: Coloque las herramientas de alineación según las directrices del fabricante.

- Tome la medida de alineación inicial: Registrar las lecturas iniciales de alineación para identificar cualquier desviación.

- Ajuste los componentes: Realice los ajustes necesarios para alinear correctamente los componentes.

- Vuelva a comprobar la alineación: Realice otra medición para confirmar la precisión de la alineación.

- Componentes seguros: Apriete los pernos y sujetadores para no perder la alineación lograda durante las operaciones.

- Inspección final: Realice una comprobación final para asegurarse de que se ha logrado la alineación correcta después de haber seguido todos los demás pasos en consecuencia.

Estos pasos permitirán lograr un posicionamiento preciso y reducir así las posibilidades de experimentar problemas operativos con dichas máquinas.

Problemas comunes y soluciones

Durante el mantenimiento, existen algunos problemas comunes asociados a la alineación de estos dispositivos:

- Expansión térmica: Los cambios de temperatura pueden provocar dilataciones o contracciones de las piezas que provoquen desalineaciones; por lo tanto, deben utilizarse materiales con bajo coeficiente de dilatación térmica siempre que sea posible para minimizar este efecto.

- Vibración: Demasiadas sacudidas pueden interferir con una buena alineación, por lo que es importante inspeccionar regularmente las fuentes que podrían estar causando vibraciones y tomar las medidas correctivas necesarias antes de que afecten negativamente al rendimiento de todo el sistema;

- Desgaste: El desgaste de las zonas desgastadas puede dar lugar a un posicionamiento incorrecto, por lo que se deben realizar comprobaciones periódicas, seguidas de la sustitución por otras nuevas para un ajuste adecuado, siempre mantenidas durante toda su vida útil, de lo contrario, los niveles de eficiencia disminuirían significativamente, lo que afectaría negativamente a la fiabilidad con el tiempo si no se atienden con prontitud cuando se detectan por primera vez durante el funcionamiento de estas máquinas;

Si se solucionan estos problemas a tiempo, la bomba lobular rotativa funcionará sin problemas.

Medición de la temperatura

Temperaturas adecuadas para bombas de desplazamiento positivo

Rango de temperatura sugerido

Las bombas de desplazamiento positivo funcionan con mayor eficacia cuando su temperatura se mantiene dentro de unos límites determinados. Por lo general, los fabricantes recomiendan un margen de funcionamiento de 10°C a 60°C (50°F a 140°F). Esto garantiza la máxima eficacia y durabilidad. Controlar regularmente el calor de la bomba ayuda a mantenerla dentro de estos límites.

Efectos del sobrecalentamiento

Las bombas lobulares rotativas pueden verse gravemente afectadas por el sobrecalentamiento. Las altas temperaturas provocan dilataciones térmicas que, a su vez, producen desalineaciones y un mayor desgaste. Además, un exceso de calor degrada más rápidamente los lubricantes, reduciendo así su eficacia. La exposición prolongada a temperaturas elevadas puede dañar las juntas de forma permanente, así como los rotores y otras piezas vitales de la máquina. Estos problemas se evitan controlando y regulando la temperatura para garantizar un funcionamiento seguro.

Métodos para controlar la temperatura

Formas de refrescarse

La refrigeración es importante para mantener la temperatura óptima de las bombas lobulares rotativas. Para los sistemas de sobrecalentamiento de control moderado, existen sistemas refrigerados por aire que utilizan ventiladores para dejar salir el calor, mientras que los refrigerados por agua proporcionan un mejor efecto de refrigeración para aplicaciones de alta temperatura. La instalación de un sistema de refrigeración diseñado en función de las condiciones de funcionamiento mejora el rendimiento y evita el sobrecalentamiento.

Técnicas de aislamiento

Estas técnicas ayudan a mantener temperaturas constantes dentro de las bombas de lóbulos rotativos. Se utilizan materiales de aislamiento térmico como fibra de vidrio o lana mineral para minimizar la transferencia de calor. La aplicación de material aislante en la carcasa de la bomba y en las tuberías reduce las fluctuaciones de temperatura. Un aislamiento adecuado garantiza que la bomba funcione dentro del intervalo de temperatura recomendado, mejorando así su eficacia y prolongando su vida útil.

Es necesario controlar regularmente las temperaturas para garantizar un servicio fiable de las máquinas de desplazamiento positivo. La eficacia de la refrigeración debe mejorarse aplicando buenos métodos de aislamiento para evitar que se calienten en exceso.

Medición de la presión

Importancia de la regulación de la presión

Inspección: Compruebe periódicamente si las PRV y los reguladores están desgastados o dañados. Sustituya cualquier pieza defectuosa para garantizar su funcionamiento.

Limpieza: Limpie los dispositivos de control de presión eliminando cualquier acumulación que pueda afectar a su funcionamiento. Utilice productos de limpieza adecuados y respete las normas de seguridad.

Pruebas: Realizar pruebas en los dispositivos de control de la presión para determinar su funcionalidad. Simular condiciones de sobrepresión para comprobar que las válvulas de alivio y los sensores responden correctamente.

De este modo, los dispositivos de control de la presión funcionarán correctamente y se mantendrá el rango de presión adecuado para las bombas lobulares rotativas. La supervisión y el mantenimiento regulares aumentan la eficacia de la bomba y su vida útil, evitando así posibles fallos y reparaciones costosas.

Mantenimiento de juntas

Tipos de juntas

Materiales de sellado habituales

Las bombas lobulares rotativas dependen de las juntas para mantener la presión requerida y, al mismo tiempo, garantizar la ausencia de fugas durante el funcionamiento. Los materiales más comunes para estas juntas son:

- Elastómeros: La elasticidad unida a la resistencia al desgaste hacen de los elastómeros una elección popular entre muchas industrias.

- PTFE (Politetrafluoroetileno): Su fantástica resistencia química y su baja fricción hacen que el PTFE sea ampliamente aceptado en diferentes aplicaciones en las que son necesarias estas cualidades.

- Cerámica: Tienen buenas características de durabilidad, además de ser capaces de soportar altas temperaturas sin dañarse fácilmente.

Hay que elegir el material más adecuado en función de las características específicas de la aplicación, así como de las propiedades del fluido bombeado.

Elegir la junta adecuada

La selección de la junta adecuada implica varias consideraciones:

- Compatibilidad de fluidos: Asegúrese de que los materiales de las juntas son compatibles con los fluidos que se manipulan durante los procesos de bombeo.

- Condiciones de funcionamiento: Tenga en cuenta los niveles de temperatura, las presiones nominales y los límites de velocidad exigidos por los distintos entornos de trabajo junto con el tipo de equipo utilizado en ellos respectivamente.

- Características de diseño: Opte por los diseños que se ajusten a las especificaciones descritas por los fabricantes, teniendo en cuenta los requisitos de funcionamiento establecidos en el presente documento, antes de que dicha selección se haga con demasiada precipitación o se base únicamente en preferencias personales, sin suficientes conocimientos previos sobre lo que funciona mejor en determinadas circunstancias que pueden surgir de vez en cuando entre los usuarios desprevenidos que nunca se preocupan por estas cuestiones hasta que algo sale mal, lo que finalmente conduce a que se incurra en gastos innecesarios debido a la negligencia por su parte.

Por otra parte, las juntas de alto rendimiento como las de Springer Parts suelen superar las normas de los fabricantes de equipos originales, por lo que son más fiables y duran más.

Sustitución de juntas

Pasos para sustituir las juntas

- Preparación: Tenga preparadas todas las herramientas necesarias junto con las juntas de repuesto.

- Cierre: Apague la fuente de alimentación y desconéctela de su fuente antes de hacer nada aquí.

- Desmontaje: Retire la cubierta frontal para poder acceder a la zona de sellado en la que se debe trabajar a continuación.

- Eliminación: Retire los viejos con cuidado sin causar ningún daño a su alrededor o a los componentes cercanos que también podrían requerir atención más adelante en este proceso si no se cuidan adecuadamente en las etapas iniciales ya mencionadas anteriormente.

- Limpieza: Limpie la carcasa de estas piezas, así como las regiones que las rodean, con fines de higiene adecuada antes de pasar a la fase de instalación propiamente dicha, que viene justo después del cuarto paso;

- Instalación: Vuelva a colocar los nuevos asegurándose de que la alineación es correcta en todo momento antes de apretarlo todo firmemente, garantizando así un funcionamiento sin fugas posteriormente durante los periodos de uso posteriores a lo largo del tiempo;

- Montaje: Volver a montar todo lo que se desmontó durante la fase de desmontaje, asegurándose de que cada elemento encuentra su lugar correcto dentro de la estructura general de las cosas aquí involucradas, lo que permite un flujo suave a través de todo el sistema en cuestión, asegurándose así de que no habrá que desmontar más, excepto cuando sea absolutamente necesario, por ejemplo, por razones de mantenimiento o debido a algunos fallos mecánicos derivados del desgaste, etc.

- Pruebas: Realice las comprobaciones de la maquinaria de las propias bombas haciéndolas funcionar en condiciones de carga tras la finalización con éxito de los trabajos de reparación realizados en los pasos mencionados anteriormente hasta este punto, sólo entonces podremos decir que nuestro trabajo se ha completado con éxito de acuerdo con las instrucciones dadas en la parte inicial.

Procedimientos de mantenimiento

Lubricación de sistemas de transmisión

Tanto en los sistemas de transmisión por correa como por engranaje, es imprescindible una lubricación adecuada. Los lubricantes reducen la fricción y evitan el desgaste. Los aceites sintéticos tienen mejor rendimiento y pueden utilizarse durante más tiempo que otros tipos de lubricantes. Siga siempre las instrucciones del fabricante sobre los tipos de lubricantes que debe utilizar y los mejores tiempos de aplicación. Compruebe periódicamente el grado de lubricación o rellene si es necesario. Una buena lubricación garantiza el buen funcionamiento de las máquinas.

Controles de desgaste

Cualquier sistema que dependa de piezas móviles debe someterse a comprobaciones frecuentes para detectar signos de desgaste. En el caso de las correas, busque bordes deshilachados, grietas a lo ancho o a lo largo que se estiren más de lo previsto, etc. Si observa estos signos, sustitúyalas inmediatamente, ya que podrían deslizarse y provocar otros fallos, como la combustión de motores, etc. Si se observan, sustitúyalas inmediatamente, ya que podrían deslizarse y provocar otros fallos, como la quema de motores, etc. Del mismo modo, en el caso de los engranajes, compruebe cada diente detenidamente, especialmente en los puntos en los que se transfiere la potencia al engranarse mientras giran alrededor de su eje, pero también en los puntos en los que se aplican fuerzas desde el exterior durante el funcionamiento, lo que provoca el rozamiento con otros dientes; si en estos puntos se encuentran virutas o formas alargadas debido a la abrasión, sustitúyalos inmediatamente para que la transmisión entre los ejes implicados sea siempre fluida. Utilice instrumentos/equipos de medición adecuados para determinar la cantidad desgastada, por ejemplo, micrómetros si hay contacto de metal con metal, etc. Averiguar a tiempo lo que está empezando a pequeña evita mayores problemas más adelante convertirse en arreglos más caros también mantener ...

El mantenimiento de los sistemas de transmisión incluye procedimientos destinados a garantizar el funcionamiento fiable y la eficiencia de las bombas lobulares rotativas. La vida útil de los equipos se prolonga mediante engrases y revisiones periódicas. Cuando se trata de mecanismos de correa y engranaje, hay que cuidarlos bien porque contribuyen en gran medida al rendimiento general de la bomba.

Registros y documentación

Razones para documentar

Seguimiento del trabajo realizado

Todas las actividades realizadas deben registrarse correctamente sin excepción. Esto permite a los técnicos identificar problemas recurrentes consultando casos anteriores de las máquinas. Además, les ayuda a saber cuándo debe realizarse la próxima revisión, entre otras cosas. Contar con registros precisos garantiza que no se omita ninguna tarea esencial.

Ventajas de la grabación detallada

El mantenimiento de registros detallados tiene numerosas ventajas. Por ejemplo, proporciona una relación del rendimiento de la bomba lobular rotativa a lo largo del tiempo, en la que los técnicos pueden basarse para resolver problemas. El acceso a datos anteriores ayuda a estos expertos a realizar diagnósticos más rápidos, puesto que ya disponen de información de referencia sobre el modo de fallo de un equipo/componente concreto, etc. El cumplimiento de las normas del sector resulta más fácil con una documentación exhaustiva como la que se muestra aquí. Unos registros bien conservados pueden incluso aumentar su valor de reventa, sobre todo si muestran un mantenimiento regular que indique el cuidado que se ha tenido a lo largo de los años...