Pompe a lobi rotativi possono dare il meglio di sé se sono sottoposti a una manutenzione costante. La manutenzione presenta diversi vantaggi se eseguita con costanza. La manutenzione prolunga la vita del dispositivo e ne migliora le prestazioni. Queste macchine hanno una durata maggiore grazie ai materiali utilizzati per la loro realizzazione, che sono di qualità superiore, e sono anche robusti, quindi in grado di funzionare bene anche in condizioni difficili. Sono inoltre facili da manutenere, funzionano in modo continuo e offrono anche flessibilità. Di seguito sono riportati alcuni consigli per la manutenzione delle pompe a lobi rotativi:

Controllo frequente delle pompe a lobi rotanti

I controlli regolari svolgono un ruolo importante nel garantire che le pompe a lobi rotativi durino più a lungo e funzionino in modo efficiente. Effettuando questi controlli, si è in grado di individuare i potenziali problemi con sufficiente anticipo, in modo da non lasciare che essi influenzino il buon funzionamento della pompa.

Ispezione visiva

Controllo delle perdite

Una volta individuate, le perdite possono indicare gravi guasti interni ai lobi rotanti; è quindi essenziale che i tecnici ispezionino tutte le guarnizioni, i giunti o le connessioni in cui potrebbero esserci segni di fuoriuscita di fluido da tali punti, perché in caso contrario potrebbero verificarsi ulteriori danni, con conseguente aumento dei costi di riparazione.

Controllo delle parti usurate

La funzionalità di una pompa a lobi rotativi può essere influenzata dall'usura. Pertanto, durante le regolari ispezioni visive, è necessario prestare molta attenzione ai rotori o all'involucro, tra le altre aree chiave, in modo che qualsiasi parte usurata non passi inosservata, poiché ciò garantirà una sostituzione tempestiva, necessaria per mantenere livelli di prestazioni ottimali.

Ispezione operativa

Monitoraggio dei livelli di rumore

Livelli di rumore insoliti indicano solitamente un problema di fondo nel funzionamento di una pompa a lobi rotativi. I tecnici devono ascoltare attentamente qualsiasi suono strano prodotto durante le ore di funzionamento, poiché un monitoraggio costante aiuta a rilevare problemi di disallineamento o guasti ai cuscinetti, ecc.

Controllare regolarmente le vibrazioni

Molte cose possono andare storte se si verificano vibrazioni eccessive all'interno di questo tipo di macchina; per questo motivo è necessario eseguire sempre controlli sulle vibrazioni per garantire che queste pompe funzionino senza problemi senza causare danni inutili altrove. Ogni volta che si avverte un tremolio anomalo o eccessivo quando si toccano le varie parti della macchina, allora qualcosa è sicuramente andato storto da qualche parte - prendetelo come un segno che è necessario prestare attenzione a qualcosa ora piuttosto che in seguito, perché in caso contrario si potrebbero verificare danni più gravi, con conseguente aumento dei costi di riparazione.

Lubrificazione

Affinché una pompa a lobi rotativi funzioni senza problemi e duri a lungo, è necessaria una lubrificazione adeguata. L'ingrassaggio regolare aiuta a ridurre l'attrito, garantendo così prestazioni migliori.

Tipi di lubrificanti per pompe a lobi rotanti

I migliori lubrificanti

La scelta del lubrificante è molto importante; per questo motivo si dovrebbe optare per i tipi sintetici, in quanto garantiscono una maggiore durata tra un cambio d'olio e l'altro e quindi offrono una protezione e prestazioni migliori rispetto agli altri. È sempre buona norma seguire le raccomandazioni dei produttori quando si tratta di scegliere i prodotti adatti all'uso con macchine specifiche, come quelle utilizzate nelle pompe.

Frequenza di lubrificazione

È importante osservare la corretta frequenza di lubrificazione per far sì che tutto funzioni al meglio. Per esempio, controllare il liquido di spegnimento o il fluido tampone dopo ogni 200 ore di funzionamento; ispezionare l'olio degli ingranaggi dopo ogni 500 ore di funzionamento o almeno trimestralmente, se non prima, quando si tratta di operazioni pesanti, mentre il cambio dell'olio per uso continuo dovrebbe essere effettuato almeno ogni tremila ore di lavoro, ma se se ne usano di meno, allora va fatto entro trecento ore.

Procedura per un ingrassaggio corretto

- Preparazione: preparate tutti gli strumenti e i materiali necessari;

- Ispezione: prendere nota del livello e dello stato attuale;

- Drenaggio: rimuovere il grasso vecchio dalla pompa;

- Pulizia: garantire la pulizia intorno ai punti di ingrassaggio;

- Riempimento: aggiungere la quantità raccomandata fino al livello richiesto;

- Controllo finale: verificare l'assenza di perdite e il funzionamento regolare dell'intero sistema.

Errori comuni commessi durante la lubrificazione

L'uso di ingrassatori sbagliati può causare danni; evitateli quindi. Non versare troppo o poco grasso nei vari punti. La pulizia deve essere mantenuta in modo che i contaminanti non entrino nelle macchine durante questi esercizi. Controllare regolarmente i livelli dell'olio della scatola del cambio e rabboccare quando necessario; in caso contrario, le parti potrebbero usurarsi rapidamente, causando guasti operativi.

Pulizia

Per mantenere le pompe a lobi rotativi in buone condizioni di funzionamento per lungo tempo, è importante pulirle regolarmente. La pulizia di routine previene la contaminazione e gli accumuli che possono compromettere l'efficienza di questi dispositivi.

Processi di pulizia

Pulizia interna

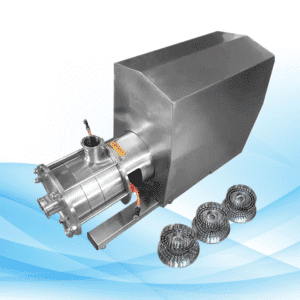

Il primo passo per la pulizia interna è lo smontaggio della pompa rotativa. Pulire tutte le superfici rimuovendo i rotori e le altre parti. Il motivo di questa operazione è di eliminare qualsiasi accumulo che potrebbe compromettere le prestazioni in seguito. Alcuni modelli sono più facili da pulire di altri e devono essere sterilizzati meno frequentemente, riducendo così le possibilità di contaminarli ulteriormente. Inoltre, la scorrevolezza e la mancanza di spazi morti aiutano a prevenire l'accumulo di residui.

Come fare:

- Smontare la pompa - Rimuovere le pale del rotore e gli altri componenti interni.

- Pulire tutto - Utilizzare agenti appropriati per i rispettivi materiali utilizzati nella realizzazione dei diversi pezzi.

- Esaminare ogni parte per verificare che non vi siano segni di usura o lacerazione causati dalle condizioni di lavoro e da una cattiva manipolazione durante i processi di installazione/rimozione, tra le altre cose.

- Rimontare la macchina assicurandosi che tutti i componenti si inseriscano correttamente e saldamente nei rispettivi alloggiamenti o nelle fessure previste all'interno della struttura, senza consentire alcuna perdita d'aria.

Pulizia esterna

La pulizia esterna si concentra principalmente sulle aree della superficie esterna intorno ai lobi, dove lo sporco può facilmente accumularsi nel tempo se trascurato, causando problemi in seguito, quando meno ce lo si aspetta, soprattutto nei momenti critici delle operazioni, come il pompaggio di fluidi abrasivi attraverso le sottili distanze tra le punte delle giranti, eccetera! La pulizia esterna di routine, quindi, non deve mai essere sottovalutata in nessun momento, poiché un'eventuale mancanza può causare costosi guasti oltre a influire negativamente sulle prestazioni!

Come fare:

- Pulire tutte le superfici - Inumidire un pezzo di panno e strofinare delicatamente fino a quando non è asciutto, usandone un altro se necessario, in modo da non lasciare tracce di umidità che potrebbero causare ruggine/corrosione e distruggere le parti delicate interessate da queste reazioni; evitare di graffiare le aree verniciate con oggetti duri mentre si esegue questo esercizio, poiché si danneggiano facilmente, anche più di quelle metalliche, quando vengono sfregate ripetutamente contro superfici ruvide, compromettendo così l'aspetto estetico.

- Usare una spazzola morbida per lo sporco ostinato - A volte le particelle di polvere possono rimanere attaccate in alcuni punti a causa della loro elevata carica elettrostatica e quindi richiedono una spazzola morbida durante il processo di pulizia, ma bisogna fare attenzione a non graffiare i lavori di verniciatura eseguiti durante la produzione e i ritocchi applicati in seguito, altrimenti non si otterrà nulla se non peggiorare le cose rispetto a prima!

- Controllare la presenza di corrosione o danni meccanici - Ispezionare attentamente tutte le superfici esterne alla ricerca di segni come ruggine, corrosione per vaiolatura e altre distorsioni fisiche causate da forze meccaniche come l'abrasione e lo sfregamento contro i bordi ruvidi; in questo modo è possibile adottare immediatamente le misure correttive necessarie prima che sia troppo tardi, assicurando così la corretta funzionalità per tutta la durata della vita, anche se queste possono variare a seconda dei materiali utilizzati per la produzione, tenendo conto anche dell'ambiente operativo che potrebbe determinare il tasso di deterioramento nel corso di un determinato periodo.

- Asciugare accuratamente l'intera pompa - Assicurarsi che non rimanga umidità su nessuna parte della pompa.

- Test: Avviare la pompa per verificarne il funzionamento e risolvere eventuali problemi.

Questi passaggi contribuiranno a garantire un processo di sostituzione senza intoppi e a ripristinare la funzionalità della pompa.

Garantire una vestibilità adeguata

È importante assicurarsi che i nuovi componenti si adattino correttamente. Se le parti non sono allineate, possono causare inefficienze o danni. Utilizzare gli strumenti di allineamento per verificare che i componenti siano posizionati correttamente. Cercare spazi o disadattamenti che possono causare problemi di funzionamento. Un montaggio corretto garantisce una lunga durata e un funzionamento efficiente della pompa a lobi rotativi.

La sostituzione regolare dei componenti e il montaggio corretto migliorano le prestazioni e prolungano la durata delle pompe a lobi rotativi. L'osservanza di queste linee guida garantirà un funzionamento affidabile, riducendo al minimo i tempi di inattività.

Allineamento

L'importanza di un buon allineamento

Il corretto allineamento svolge un ruolo fondamentale per l'efficienza e la durata delle pompe a lobi rotativi. Quando non è allineata correttamente, diverse cose possono andare storte in questa apparecchiatura vitale, causandone l'inefficienza e l'inaffidabilità.

Effetti del disallineamento

Le pompe a lobi rotativi presentano diversi problemi dovuti al disallineamento:

- Aumento dell'usura: Le sollecitazioni irregolari su parti non omogenee comportano un'usura più rapida.

- Efficienza inferiore: L'interruzione del funzionamento regolare provoca una riduzione dell'efficienza complessiva della pompa.

- Consumo energetico più elevato: Il fabbisogno di energia elettrica aumenta quando si aziona una macchina fuori linea, con conseguente aumento della bolletta elettrica.

- Possibili danni: Periodi prolungati in posizione errata possono causare gravi guasti interni che potrebbero richiedere costose riparazioni in futuro.

Strumenti di allineamento

Alcuni strumenti necessari per ottenere un allineamento corretto sono:

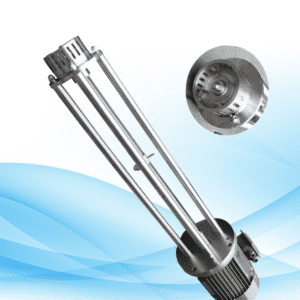

- Indicatori del quadrante: Per misurare l'esattezza dei componenti rotanti durante l'allineamento;

- Sistemi di allineamento laser: Per un controllo rapido e accurato degli allineamenti;

- Bordi dritti e spessimetri: Utilizzato per verificare la planarità tra due superfici e altre misure necessarie durante le attività di allineamento, come la distanza tra gli oggetti, ecc.

L'utilizzo di questi dispositivi garantisce un posizionamento preciso, migliorando così le prestazioni e la durata di vita di queste pompe.

Metodi di allineamento

Metodi appropriati per l'allineamento delle pompe a lobi rotanti

È fondamentale seguire le tecniche corrette di allineamento delle pompe a lobi rotativi se si vuole che continuino a funzionare in modo ottimale. Ciò garantirà risultati accurati durante le attività di manutenzione.

Guida passo passo

- Preparazione: Raccogliere tutti gli strumenti di allineamento e le attrezzature di sicurezza necessarie.

- Ispezione iniziale: Osservate i segni visibili di disallineamento o di danneggiamento.

- Impostazione di indicatori di quadrante o sistemi laser: Posizionare gli strumenti di allineamento secondo le linee guida del produttore.

- Eseguire la misurazione iniziale dell'allineamento: Registrare le letture di allineamento iniziali per identificare eventuali deviazioni.

- Regolare i componenti: Effettuare le regolazioni necessarie per allineare correttamente i componenti.

- Ricontrollare l'allineamento: Eseguire un'altra misurazione per confermare la precisione dell'allineamento.

- Componenti sicuri: Serrare i bulloni e gli elementi di fissaggio in modo da non perdere l'allineamento raggiunto durante le operazioni.

- Ispezione finale: Eseguire un controllo finale per verificare il corretto allineamento dopo aver seguito tutte le altre fasi.

Questi passaggi consentono di ottenere un posizionamento preciso, riducendo così le possibilità di incorrere in problemi operativi con queste macchine.

Problemi comuni e soluzioni

Durante la manutenzione, ci sono alcuni problemi comuni associati all'allineamento di questi dispositivi:

- Espansione termica: Le variazioni di temperatura possono provocare l'espansione o la contrazione delle parti, con conseguente disallineamento; pertanto, ove possibile, è necessario utilizzare materiali con un basso coefficiente di espansione termica, in modo da ridurre al minimo questo effetto.

- Vibrazioni: Un eccessivo scuotimento può interferire con un buon allineamento, pertanto è importante ispezionare regolarmente le fonti che potrebbero causare vibrazioni e adottare le misure correttive necessarie prima che influiscano negativamente sulle prestazioni dell'intero sistema;

- Usura e usura: L'usura delle aree usurate può portare a un posizionamento errato, quindi è necessario effettuare controlli regolari e sostituirli con altri nuovi per un montaggio corretto, sempre mantenuto per tutta la durata di vita, altrimenti i livelli di efficienza diminuirebbero in modo significativo, influendo negativamente sull'affidabilità nel tempo, se non si interviene tempestivamente quando si nota la prima volta durante il funzionamento di queste macchine;

Affrontare questi problemi in modo tempestivo consentirà un funzionamento regolare della pompa a lobi rotativi.

Misura della temperatura

Le giuste temperature per le pompe volumetriche

Intervallo di temperatura consigliato

Le pompe volumetriche funzionano al meglio quando la loro temperatura viene mantenuta entro determinati limiti. In genere, i produttori raccomandano una finestra operativa compresa tra 50°F e 140°F (10°C e 60°C). Questo garantisce la migliore efficienza e durata. Il monitoraggio regolare del calore della pompa aiuta a mantenerla entro questi limiti.

Effetti del surriscaldamento

Le pompe a lobi rotativi possono essere gravemente danneggiate dal surriscaldamento. Le temperature elevate causano un'espansione termica che a sua volta provoca un disallineamento e una maggiore usura. Inoltre, il calore eccessivo degrada più rapidamente i lubrificanti, riducendone l'efficacia. L'esposizione prolungata a temperature elevate può danneggiare in modo permanente le guarnizioni, i rotori e altre parti vitali della macchina. Questi problemi si evitano monitorando e regolando la temperatura in modo da garantire un funzionamento sicuro.

Metodi per il controllo della temperatura

Modi per rinfrescarsi

Il raffreddamento è importante per mantenere la temperatura ottimale delle pompe a lobi rotativi. Per i sistemi a moderato controllo del surriscaldamento, esistono sistemi raffreddati ad aria che utilizzano ventole per espellere il calore, mentre quelli raffreddati ad acqua offrono un migliore effetto di raffreddamento per le applicazioni ad alta temperatura. L'installazione di un sistema di raffreddamento progettato in base alle condizioni operative migliora le prestazioni e previene il surriscaldamento.

Tecniche di isolamento

Queste tecniche contribuiscono a mantenere costanti le temperature all'interno delle pompe a lobi rotanti. Per ridurre al minimo il trasferimento di calore si utilizzano materiali isolanti come la fibra di vetro o la lana minerale. L'applicazione di materiale isolante sull'involucro della pompa e sulle tubazioni riduce le fluttuazioni di temperatura. Un isolamento adeguato garantisce il funzionamento della pompa entro l'intervallo di temperatura consigliato, migliorandone l'efficienza e prolungandone la durata.

È necessario monitorare regolarmente le temperature per garantire un servizio affidabile delle macchine volumetriche. L'efficienza di raffreddamento deve essere migliorata implementando buoni metodi di isolamento, evitando così che si riscaldino eccessivamente.

Misura della pressione

Importanza della regolazione della pressione

Ispezione: Controllare regolarmente che le PRV e i regolatori non siano usurati o danneggiati. Sostituire eventuali parti difettose per garantirne il funzionamento.

Pulizia: Pulire i dispositivi di controllo della pressione rimuovendo qualsiasi accumulo che possa comprometterne le prestazioni. Utilizzare detergenti adeguati e seguire le norme di sicurezza.

Test: Eseguire test sui dispositivi di controllo della pressione per determinarne la funzionalità. Simulare condizioni di sovrapressione per verificare che le valvole di sicurezza e i sensori rispondano correttamente.

Queste operazioni consentono ai dispositivi di controllo della pressione di funzionare correttamente, mantenendo così il giusto intervallo di pressione per le pompe a lobi rotativi. Il monitoraggio e la manutenzione regolari aumentano l'efficienza della pompa e la sua durata, prevenendo così potenziali punti di guasto e costose riparazioni.

Manutenzione delle guarnizioni

Tipi di guarnizioni

Materiali comuni per guarnizioni

Le pompe a lobi rotativi si affidano a guarnizioni per mantenere la pressione richiesta e garantire l'assenza di perdite durante il funzionamento. I materiali più comuni per queste guarnizioni sono:

- Elastomeri: L'elasticità e la resistenza all'usura rendono gli elastomeri una scelta popolare in molti settori.

- PTFE (politetrafluoroetilene): L'eccezionale resistenza chimica e il basso attrito fanno sì che il PTFE sia ampiamente accettato in diverse applicazioni in cui tali qualità sono necessarie.

- Ceramica: Hanno buone caratteristiche di durata e sono in grado di resistere alle alte temperature senza danneggiarsi facilmente.

È necessario scegliere il materiale più adatto in base alle specifiche dell'applicazione e alle proprietà del fluido pompato.

Scegliere la guarnizione giusta

La scelta della guarnizione appropriata comporta diverse considerazioni:

- Compatibilità con i fluidi: Assicurarsi che i materiali delle tenute siano compatibili con i fluidi manipolati durante i processi di pompaggio.

- Condizioni operative: Tenere conto dei livelli di temperatura, dei valori di pressione e dei limiti di velocità richiesti dai vari ambienti di lavoro e del tipo di apparecchiatura utilizzata in essi.

- Caratteristiche del progetto: Scegliete i progetti che corrispondono alle specifiche descritte dai produttori, tenendo conto dei requisiti operativi indicati nel presente documento, prima che la scelta venga fatta troppo frettolosamente o in base alle sole preferenze personali, senza una sufficiente conoscenza di base di ciò che funziona meglio in determinate circostanze, che possono verificarsi di tanto in tanto tra gli utenti ignari che non si preoccupano mai di tali questioni fino a quando qualcosa non va storto, causando costi inutili dovuti a negligenza da parte loro.

In alternativa, le guarnizioni ad alte prestazioni come quelle di Springer Parts spesso superano gli standard OEM e quindi sono più affidabili e durano più a lungo.

Sostituzione delle guarnizioni

Procedura per la sostituzione delle guarnizioni

- Preparazione: Tenere pronti tutti gli strumenti necessari e le guarnizioni di ricambio.

- Spegnimento: Spegnere l'alimentazione e scollegarla dalla sorgente prima di effettuare qualsiasi altra operazione.

- Smontaggio: Togliere il coperchio anteriore in modo da poter accedere all'area delle guarnizioni dove si dovrà intervenire successivamente.

- Rimozione: Rimuovere con cura i vecchi componenti senza causare danni intorno ad essi o ai componenti vicini, che potrebbero richiedere attenzione in un secondo momento se non sono stati curati correttamente nelle fasi iniziali già menzionate.

- Pulizia: Pulire l'alloggiamento di questi componenti e le zone circostanti per una corretta igiene prima di passare alla fase di installazione vera e propria, che avviene subito dopo il quarto passo;

- Installazione: Rimettere quelli nuovi assicurandosi che l'allineamento sia corretto prima di serrare saldamente il tutto, garantendo così un funzionamento privo di perdite durante i successivi periodi di utilizzo nel tempo;

- Riassemblaggio: Rimettere insieme tutto ciò che è stato smontato durante la fase di smontaggio, assicurandosi che ogni elemento trovi la sua giusta collocazione all'interno della struttura complessiva delle cose coinvolte, consentendo così un flusso regolare nell'intero sistema interessato e assicurandosi che non si debba procedere a ulteriori smontaggi se non quando assolutamente necessario, ad esempio per motivi di manutenzione o a causa di alcuni guasti meccanici derivanti dall'usura, ecc.

- Test: Eseguire i controlli dei macchinari che coinvolgono le pompe stesse facendole funzionare in condizioni di carico dopo aver completato con successo i lavori di riparazione eseguiti nelle fasi precedenti fino a questo punto Solo allora possiamo dire che il nostro lavoro è stato completato con successo secondo le istruzioni fornite nella parte iniziale.

Procedure di manutenzione

Lubrificazione dei sistemi di trasmissione

Sia nei sistemi di trasmissione a cinghia che in quelli a ingranaggi, una corretta lubrificazione è d'obbligo. I lubrificanti riducono l'attrito e prevengono l'usura. Gli oli sintetici hanno prestazioni migliori e possono essere utilizzati per periodi più lunghi rispetto ad altri tipi di lubrificanti. Seguire sempre le istruzioni del produttore sui tipi di lubrificanti da utilizzare e sui tempi di applicazione migliori. Controllate regolarmente il grado di lubrificazione e, se necessario, fate un rabbocco. Una buona lubrificazione garantisce un funzionamento regolare delle macchine.

Controlli dell'usura

È necessario effettuare controlli frequenti per individuare eventuali segni di usura in qualsiasi sistema che si basa su parti in movimento. Per quanto riguarda le cinghie, occorre verificare che non vi siano bordi sfilacciati, crepe su tutta la larghezza o che si allunghino oltre il limite previsto, ecc. Se si riscontrano tali segni, sostituirli immediatamente, poiché potrebbero verificarsi slittamenti che porterebbero ad altri guasti, come la bruciatura dei motori, ecc. Allo stesso modo, con gli ingranaggi, controllare attentamente ogni dente, in particolare dove la potenza viene trasferita attraverso l'ingranamento durante la rotazione intorno al suo asse, ma anche dove le forze vengono applicate dall'esterno durante il funzionamento, causando lo sfregamento contro altri denti. Se si riscontrano schegge o forme allungate dovute all'abrasione, sostituirle immediatamente, in modo che la trasmissione rimanga sempre fluida tra gli alberi coinvolti. Utilizzare strumenti/attrezzature di misura adeguate per determinare la quantità di usura, ad esempio micrometri se il contatto è metallo su metallo, ecc. Individuare tempestivamente i piccoli problemi iniziali evita che in seguito si verifichino problemi più gravi e che le riparazioni siano più costose...

La manutenzione dei sistemi di trasmissione comprende procedure volte a garantire il funzionamento affidabile e l'efficienza delle pompe a lobi rotativi. La durata di vita dell'apparecchiatura viene prolungata attraverso l'ingrassaggio e i controlli regolari. Quando si ha a che fare con i meccanismi a cinghia e ingranaggi, è necessario prendersene cura perché contribuiscono notevolmente alle prestazioni complessive della pompa.

Registri e documentazione

Motivi per documentare

Tracciamento del lavoro svolto

Tutte le attività svolte devono essere registrate correttamente, senza eccezioni. Ciò consente ai tecnici di identificare i problemi ricorrenti facendo riferimento ai casi precedenti riscontrati nelle macchine. Inoltre, li aiuta a sapere, tra le altre cose, quando è prevista la prossima manutenzione. La presenza di registri accurati garantisce che nessuna attività essenziale venga tralasciata.

Vantaggi della registrazione dettagliata

La registrazione dettagliata presenta numerosi vantaggi. Ad esempio, fornisce un resoconto delle prestazioni della pompa a lobi rotativi nel corso del tempo, su cui i tecnici possono fare affidamento quando cercano di risolvere i problemi. L'accesso ai dati del passato aiuta a velocizzare la diagnosi da parte di questi esperti, poiché dispongono già di informazioni di base su una particolare apparecchiatura/modalità di guasto di un componente, ecc. La conformità agli standard del settore diventa facile con una documentazione completa come quella qui riportata. I registri correttamente conservati possono persino aumentare il valore di rivendita, soprattutto se mostrano una manutenzione regolare che indica la cura prestata nel corso degli anni.