コロイドミルとハイシアミキサーの紹介

医薬品、食品、化学薬品など、さまざまな産業分野で混合、乳化、分散などの作業を行う際には、適切な機器を選択することが重要です。コロイドミルとハイシアミキサーは、これらの目的に使用される2つの典型的な機械です。どちらの装置も粒子径を小さくし、均一な混合物を形成する機能を持っていますが、それぞれ異なる方法を採用しており、それぞれに長所と短所があります。

この記事では、コロイドミルの主な特徴について見ていく。 ハイシアミキサー 読者が両者を適切に選択できるようにするためである。

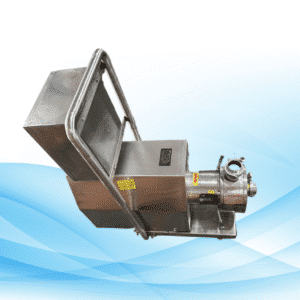

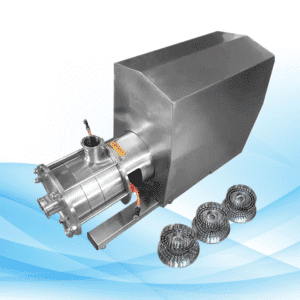

コロイドミルの仕組み

コロイドミル 粉砕機は、主にせん断作用と粉砕作用を利用した粉砕原理によって作動する。高速で動くローターは固定されたステーターの上で回転し、材料がこの2つの間を通過するとき、材料は引き裂かれてより小さな断片になる。これにより、乳化、分散、微粉砕が可能となり、コロイドミルは粒径の揃った均質な混合物の製造に最も効果的です。

コロイドミルの設計と建設

コロイドミルは、高速で動き回ることができるローターと、ステーターと呼ばれる固定部分の2つの構造部分から構成されています。ローターユニットの主な機能の一つは、ローターとステーターの間に設けられた調整可能なスリットを制御することである。Kołodziejskiは、コロイドミルのギャップを枠で囲み、このタイプの装置のさまざまな設計に応じて調整できるようにしている。コロイドミルの改良には、縦型と横型がある。

コロイドミルの用途

コロイドミルは、2種類以上の液体を混合する必要がある場合に最も適しており、液体混合物を分散させたり、顔料を液体メディウムに分散させたりすることができる。これらは塗布される:

- 食品産業: その名の通り、粗いマヨネーズや同様の製品は、裸のコロイドミルから得ることができる。

- 医療行為: 子守唄や軟膏はコロイドミルを使って製造される。

- かゆみ止めクリーム: 融点で知られる別のオイルは、オイルとシリコーン組成物の配合成分の均一性を助ける。

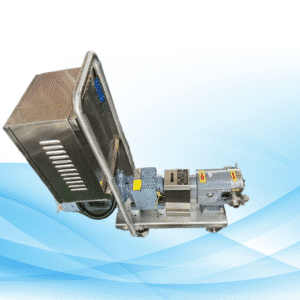

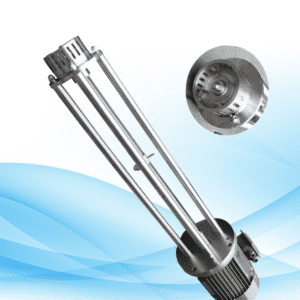

ハイシアミキサーの仕組み

知られているものとは異なり、ハイシアミキサーは、製品に張力を伝えるためにインペラと混合された特に高速のシェルを使用します。高速インペラの回転運動により、製品が飛散し、乱流が発生し、残留物を粉砕し、乳化剤に変えることができるせん断力が発生します。これらのシステムは、安定した乳化と塗料ベースからの製品の分散を、大量生産でも非常に効果的に行うことができます。

ハイシアミキサーの設計と構造

高せん断力を利用するミキサーの場合、物質を混合領域に引き込む渦を発生させるために、ステーターシステムやインペラージェネレーターといった特定のタイプのローターが利用できる。ハイシアミキサーには、少量生産のバッチ式スタティックミキサーや連続生産のインライン式スタティックミキサーなど、さまざまなタイプがあります。

ハイシアミキサーの用途

ハイシアミキサーは、以下のような様々な用途に利用されている:

- 食品産業: これらのミキサーは、マヨネーズ、ヨーグルト、ドレッシング、その他多くの製品の製造に使用されている。

- 医薬品: これらの製品は、ローション、クリーム、ジェルの処方と開発を助ける。

- 化学物質: シャンプー、洗剤、ポリマー、化粧品など、その生産量を最大化するために様々なものがある。

性能比較:コロイドミルとハイシアミキサーの比較

コロイドミルとハイシアミキサーを評価するためには、粒度分布、エネルギー消費、大量生産の可能性など、性能を評価できる主な比較指標がある。

粒子径コントロール

コロイドミルでは、ローターとステーターのギャップが調整可能なため、粒子径の複雑な制御が唯一の制限となる。コロイドミルでは、ローターとステーターのギャップが調整できるため、粒子径のコントロールが複雑になる。しかし、混合が効果的でなくなるほどではないにせよ、効率に問題がある。最先端技術:高せん断はせん断時間を最小にし、その結果、せん断レベルを混合物に向ける必要がある。この場合、混合エマルジョンの分離がより効率的になることが期待される。

せん断力

その逆もまた然りである。 特徴 当然のことながら、ハイシアミキサーはより高いレベルのせん断力を発揮する。

エネルギー効率

ガムのような材料を非常に厚くカットする場合、コロイドミルの方がエネルギー効率が高いことが指摘されている。より大量の粉砕が必要な場合は、ハイシアミキサーが適している。

メンテナンスとクリーニングコロイドミルとハイシアミキサーの比較

すべての機械がそうであるように、上記の機械も定期的なメンテナンス・チェックと、必要に応じて修理を受ける必要がある。しかし、クリーニングのレベルは、さまざまな次元で経験することになるだろう。

コロイドミルは、研磨成分があるため、他のミルよりもメンテナンスが必要な場合がある。

ハイシアミキサーは、CIPシステムに組み込むことが可能なインライン構成のため、洗浄の手間が少なく、衛生的な障壁が厳しい市場からの圧力に対応するのに適している。

コロイドミルの利点

- 高速で効率的なサイズダウンが可能だ: コロイドミルは、粘性の高いゼラチン状製品の粒子径を小さくするのに有効です。

- 一貫した結果の改善: 一貫して同じような結果が得られるため、特定の粒径に制御する必要がある作業に最適である。

ハイシアミキサーの利点

- 複数のアプリケーション: ハイシアミキサーは、低粘度から高粘度までの全粘度範囲で製品を処理することができる。

- 大規模で効率的なオペレーション: ハイシアミキサーは、コロイドミルよりも能力が高いので、大量生産に適している。

コロイドミルの限界

- 機械的な摩耗や損傷: ローターとステーターもまた、機械的な作用によって大きな摩耗を受け、部品交換の頻度が高くなる。

- 制限事項は以下の通り: コロイドミルは、固形分濃度が非常に高い製品や粘度が極端に高い製品とは相性が悪い場合があります。

ハイシアミキサーの限界

- エネルギー消費: 高剪断ミキサーは、特に大規模な産業や生産において、他の剪断装置のエネルギー消費量を上回る可能性が高い。

- 特定の製剤で一貫性のない結果: ハイシアー・ミキサーは非常によく働くが、粘度の高い製品によっては、ハイシアー・ミキサーでは同じ粘度にならないものもある。

適切な機器の選択考慮すべき要素

コロイドミルとハイシアミキサーを選択する場合、次のような点を考慮する必要がある:

- 製剤のニーズ: 粒子の超微細化を達成するには、コロイドミルの方が好ましいかもしれない。しかし、限られた時間内に大量の混合物を得るにはhsmの方が優れている。

- ボリューム: ハイシアミキサーは、生産規模が大きい場合に使用されるべきである。

- コストだ: 手頃な価格という点では、コロイドミルの方が費用対効果が高く、hsmは管理コストが高い。

コロイドミルとハイシアミキサー:どちらがベストか?

コロイドミルとハイシアミキサーはどちらも優れた装置ですが、どちらを選ぶかは用途によります。例えば、コロイドミルは厚くて固形分の多い材料を粉砕するのに適しており、測定にはある程度の精度が要求されます。一方、ハイシアミキサーは、様々な粘度の原料を粉砕するため、混合が非常に簡単で、大量生産にも比較的速く対応できる。

結論コロイドミルかハイシアミキサーか-最終論争

最後に、コロイドミルとハイシアミキサーは、工業プロセスの範囲内で広く使用されています。コロイドミルはより微細な粒子径が要求される企業で効果的に使用でき、ハイシアミキサーは混合工程における高負荷の乳化により適したソリューションを提供します。最後に、製品の種類、量、コストなどの固有の特性は、方法を選択する際の指針となるべきものです。

実践レポート問題(PRA)

- コロイドミルとハイシアミキサーの違いは何ですか? 粒子の減少において、コロイドミルはローター-ステーターシステムを採用し、ハイシアミキサーは急速混合を促すインペラーを採用している。この違いから、コロイドミルは粒子径をより正確に制御できるのに対し、ハイシアミキサーは大量のバッチを混合するのに適した速度を持っていることが推測できる。

- 粒子径を小さくするにはどの装置が良いですか? コロイドミルは超微粒子分散に最適なため、より正確な粒度制御が可能です。

- コロイドミルはハイシアミキサーの代わりに使用できますか? すべての場合ではない。しかし、どちらの機械も似たような働きをすることができますが、製品とプロセスの特定の要件が常に選択を支配します。

- これらの機械にはどのようなメンテナンスが必要ですか? コロイドミルはローターやステーターの磨耗が激しいため、定期的なメンテナンスが必要だが、ハイシアミキサーはCIPシステムを使用すれば、特に洗浄が容易である。

- コロイドミルとハイシアミキサー、どちらがよりエネルギー効率が高いか? 一般的に、粘度の高いほとんどの材料では、コロイドミルの使用がエネルギー効率に優れていると思われる。一方、ハイシアミキサーは、より多くのエネルギーを必要とするかもしれないが、より大きな生産量を得ることができる。

- それぞれの機器をより実用的に使えるのは、どの業界だろうか? コロイドミルは、微細な分散が最も要求される食品、製薬、化学分野で使用される。ハイシアミキサーも同じ産業で使用されますが、大規模な生産にはハイシアミキサーの方が有効です。