Роторно-лопастные насосы могут работать наилучшим образом, если они подвергаются постоянному техническому обслуживанию. Постоянное техническое обслуживание дает несколько преимуществ. Срок службы устройства продлевается, а его производительность улучшается благодаря техническому обслуживанию. Эти машины имеют более длительный срок службы благодаря материалам, используемым при их изготовлении, которые отличаются высоким качеством, а также прочностью, поэтому они могут хорошо работать даже в сложных условиях. Кроме того, они просты в обслуживании, работают непрерывно и отличаются гибкостью. Ниже приведены некоторые советы по обслуживанию роторно-лопастных насосов:

Частая проверка роторно-лопастных насосов

Регулярный осмотр играет важную роль в том, чтобы роторно-лопастные насосы служили дольше и при этом работали эффективно. Проведение таких проверок позволяет выявить потенциальные проблемы на ранней стадии, чтобы они не повлияли на качество работы насоса.

Визуальный осмотр

Проверьте наличие утечек

Обнаруженные утечки могут свидетельствовать о серьезных внутренних неисправностях в самих роторных лопастях, поэтому специалистам необходимо проверить все уплотнения, стыки или соединения, где могут быть признаки утечки жидкости из этих мест, поскольку в противном случае это может привести к еще большим повреждениям, что увеличит затраты на ремонт.

Проверьте, не износились ли детали

На функциональность роторно-лопастного насоса может повлиять износ. Поэтому во время регулярных визуальных осмотров следует обращать пристальное внимание на роторы и корпус, а также на другие ключевые области, чтобы любая изношенная деталь не осталась незамеченной, так как это обеспечит своевременную замену, необходимую для поддержания оптимального уровня производительности.

Оперативная проверка

Контролируйте уровни шума

Необычные уровни шума обычно указывают на скрытую проблему в работе роторно-лопастного насоса. Техники должны внимательно прислушиваться к любым странным звукам, издаваемым в рабочее время, поскольку постоянный контроль помогает обнаружить проблемы несоосности, неисправности подшипников и т. д.

Регулярно проверяйте вибрации

Многое может пойти не так, если в этом типе машин возникает избыточная вибрация; поэтому необходимо всегда проводить проверку на вибрацию, чтобы убедиться, что такие насосы работают без сбоев, не причиняя лишних повреждений в других местах. Если при прикосновении к различным частям насоса ощущается ненормальное или слишком сильное дрожание рук, значит, что-то определенно пошло не так - примите это как знак того, что необходимо обратить внимание на что-то сейчас, а не позже, поскольку в противном случае это может привести к более серьезным повреждениям, что увеличит затраты на ремонт.

Смазка

Чтобы роторно-лопастной насос работал бесперебойно и служил долго, необходима правильная смазка. Регулярная смазка помогает снизить трение, что в свою очередь обеспечивает более высокую производительность.

Типы смазочных материалов для роторно-лопастных насосов

Лучшие смазочные материалы

Выбор смазочного материала имеет большое значение, поэтому следует выбирать синтетические типы, так как они обеспечивают самый длительный срок службы между заменами масла, а это значит, что они обеспечивают лучшую защиту и производительность по сравнению с другими. При выборе подходящих продуктов для использования в конкретных машинах, например, в насосах, всегда следует следовать рекомендациям производителей.

Частота смазывания

Соблюдение правильной периодичности смазки очень важно для того, чтобы все работало как надо. Например, проверяйте закалочную или буферную жидкость через каждые 200 часов работы; проверяйте трансмиссионное масло через каждые 500 часов работы или хотя бы раз в квартал, если не раньше, если речь идет о тяжелых режимах работы; замена масла для непрерывного использования должна производиться минимум через каждые три тысячи часов работы, но если используется меньше, то в течение трехсот часов.

Процедура правильной смазки

- Подготовка: подготовьте все необходимые инструменты и материалы;

- Осмотр: обратите внимание на текущий уровень и состояние;

- Слив: удалите старую смазку из насоса;

- Очистка: следите за чистотой вокруг точек смазки;

- Дозаправка: добавьте рекомендуемое количество до необходимого уровня;

- Окончательная проверка: убедитесь в отсутствии утечек и плавности хода всей системы.

Распространенные ошибки, допускаемые при смазывании

Использование неправильных смазочных средств может нанести вред, поэтому избегайте их. Не наливайте слишком много или мало смазки в различные точки. Необходимо поддерживать чистоту, чтобы загрязняющие вещества не попадали внутрь машины во время таких работ. Регулярно проверяйте уровень масла в коробке передач и при необходимости доливайте его, иначе несоблюдение этого требования может привести к быстрому износу деталей, что приведет к сбоям в работе.

Очистка

Чтобы роторно-лопастные насосы долгое время оставались в хорошем рабочем состоянии, важно регулярно их чистить. Регулярная очистка предотвращает загрязнение и образование накипи, которые могут повлиять на эффективность работы этих устройств.

Процессы очистки

Внутренняя уборка

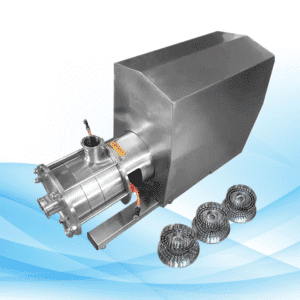

Первый шаг к внутренней очистке - это разборка роторного насоса. Очистите все поверхности, сняв роторы и другие детали. Это необходимо для того, чтобы удалить любые скопления, которые могут повлиять на работу насоса в дальнейшем. Некоторые конструкции легче чистить, чем другие, и стерилизовать их нужно реже, что снижает вероятность их дальнейшего загрязнения. Кроме того, гладкость и отсутствие застойных зон также помогают предотвратить накопление остатков.

Как это сделать:

- Разберите насос - Снимите лопасти ротора и другие внутренние детали.

- Очистите все - используйте средства, подходящие для соответствующих материалов, используемых при изготовлении различных изделий.

- Ищите повреждения - внимательно осмотрите каждую деталь на предмет наличия признаков износа, вызванного условиями эксплуатации, а также неаккуратным обращением при монтаже/демонтаже и т.д.

- Соберите машину обратно, убедившись, что все компоненты правильно и надежно вставлены в гнезда или пазы, предусмотренные для этих целей в ее конструкции, не допуская утечки воздуха.

Внешняя очистка

Внешняя очистка в основном сосредоточена на внешних поверхностях вокруг лопастей, где грязь может легко накапливаться со временем, если ею пренебречь, вызывая проблемы впоследствии, когда этого меньше всего ожидаешь, особенно в критические моменты работы, такие как перекачивание абразивных жидкостей через тонкие зазоры между наконечниками крыльчатки и т.д.! Поэтому никогда не следует недооценивать регулярную внешнюю очистку, поскольку ее отсутствие может привести к дорогостоящим поломкам, а также негативно сказаться на производительности!

Как это сделать:

- Протрите все поверхности - смочите кусок ткани и аккуратно протрите все до высыхания, при необходимости используя другую, чтобы не оставить после себя влагу, которая может привести к ржавчине/коррозии и в конечном итоге разрушить хрупкие детали, подверженные этим реакциям; помните также, что при выполнении этого упражнения не следует царапать окрашенные участки твердыми предметами, так как они легко повреждаются даже больше, чем металлические, если их многократно тереть о грубые поверхности с течением времени, что ухудшает внешний вид, после чего просто вытрите частицы пыли, накопившиеся за годы, оставив вместо них блестящий новый вид повсюду!!!

- Используйте мягкую щетку для удаления въевшейся грязи - Иногда частицы пыли могут прилипать к определенным местам из-за высокого электростатического заряда, поэтому в процессе чистки необходимо использовать мягкую щетку, однако следует быть осторожным, чтобы не поцарапать лакокрасочное покрытие, нанесенное во время производства, или штрихи, нанесенные после, иначе ничего не получится, кроме того, что все станет еще хуже, чем было до этого!

- Проверьте, нет ли коррозии или механических повреждений - тщательно осмотрите все внешние поверхности на наличие таких признаков, как ржавчина, точечная коррозия, а также физические деформации, вызванные механическими силами, такими как истирание, трение о неровные края, при этом необходимые меры по устранению могут быть приняты немедленно, пока не стало слишком поздно, что обеспечит надлежащую функциональность на протяжении всего срока службы, хотя они могут варьироваться в зависимости от материалов, используемых при производстве, в то же время учитывайте условия эксплуатации, которые могут определить скорость износа в течение определенного периода (периодов), поэтому никогда и ни при каких обстоятельствах не следует пренебрегать этим!

- Тщательно просушите весь насос - убедитесь, что ни на одной части насоса не осталось влаги.

- Проверка: Запустите насос, чтобы проверить, работает ли он, и устраните все неполадки.

Эти действия помогут обеспечить беспроблемный процесс замены и восстановить работоспособность насоса.

Обеспечьте правильную посадку

Важно убедиться, что новые детали правильно подогнаны. Если детали не соответствуют друг другу, они могут стать причиной неэффективности или повреждения. Используйте инструменты для выравнивания, чтобы проверить правильность расположения компонентов. Ищите зазоры или несоответствия, которые могут вызвать проблемы в работе. Правильная подгонка гарантирует долгий срок службы и эффективную работу роторно-лопастного насоса.

Регулярная замена компонентов и правильная установка повышают производительность и продлевают срок службы роторно-лопастных насосов. Соблюдение этих рекомендаций обеспечит надежную работу при минимизации времени простоя.

Выравнивание

Значение правильного выравнивания

Правильная центровка играет важную роль в эффективности и долговечности роторно-лопастных насосов. При неправильном выравнивании в этом жизненно важном оборудовании может произойти несколько неприятностей, приводящих к неэффективности и ненадежности.

Эффект смещения

Из-за несоосности в роторно-лопастных насосах возникают различные проблемы:

- Повышенный износ: Неравномерная нагрузка на детали, которые не имеют ровной поверхности, приводит к ускоренному износу.

- Низкая эффективность: Нарушение плавности хода приводит к снижению общего КПД насоса.

- Повышенное энергопотребление: Потребность в электроэнергии возрастает при работе машины, вышедшей из строя, что увеличивает счета за электричество.

- Возможные повреждения: Длительное пребывание в неправильном положении может привести к серьезным внутренним поломкам, для устранения которых в будущем может потребоваться дорогостоящий ремонт.

Инструменты для выравнивания

Некоторые инструменты, необходимые для достижения правильного выравнивания, включают в себя:

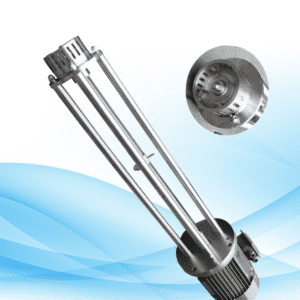

- Индикаторы циферблата: Для измерения точности вращающихся деталей при выравнивании;

- Системы лазерного выравнивания: Для точной быстрой проверки выравнивания;

- Прямые кромки и щупы: Используется для проверки плоскостности двух поверхностей, а также для других измерений, необходимых при выравнивании, например, расстояния между объектами и т.д.

Использование таких устройств обеспечивает точное позиционирование, что повышает производительность и срок службы насосов.

Методы выравнивания

Соответствующие методы центровки роторно-лопастных насосов

Для обеспечения оптимальной работы роторно-лопастных насосов очень важно соблюдать правильную технику их центровки. Это обеспечит точные результаты при проведении технического обслуживания.

Пошаговое руководство

- Подготовка: Соберите все необходимые инструменты для выравнивания и средства защиты.

- Первоначальный осмотр: Обратите внимание на видимые признаки смещения или повреждения.

- Настройка циферблатных индикаторов или лазерных систем: Установите инструменты для выравнивания в соответствии с рекомендациями производителя.

- Выполните начальное измерение выравнивания: Запишите показания первоначальной центровки, чтобы выявить любые отклонения.

- Настройте компоненты: Выполните необходимые регулировки для правильного выравнивания компонентов.

- Повторно проверьте выравнивание: Проведите еще одно измерение, чтобы убедиться в точности выравнивания.

- Безопасные компоненты: Затягивайте болты и крепежные детали так, чтобы не потерять достигнутую центровку во время работы.

- Окончательная проверка: Проведите окончательную проверку, чтобы убедиться в правильности выравнивания после выполнения всех остальных шагов.

Эти действия позволят добиться точного позиционирования, что снизит вероятность возникновения проблем при эксплуатации таких машин.

Общие проблемы и их решения

Во время технического обслуживания возникают некоторые распространенные проблемы, связанные с выравниванием этих устройств:

- Тепловое расширение: Изменения температуры могут вызвать расширение или сжатие деталей, что приводит к несоосности, поэтому для минимизации этого эффекта следует использовать материалы с низким коэффициентом теплового расширения.

- Вибрация: Слишком сильная тряска может помешать хорошему выравниванию, поэтому важно регулярно проверять источники, которые могут вызывать вибрации, и принимать необходимые меры по их устранению до того, как они негативно повлияют на работу всей системы;

- Износ: Изношенные участки могут привести к неправильному позиционированию, поэтому необходимо проводить регулярные проверки с последующей заменой на новые для правильной установки, которые всегда поддерживаются в течение всего срока службы, иначе уровень эффективности значительно снизится, что негативно скажется на надежности со временем, если не обращать внимания на своевременное обнаружение первых признаков во время эксплуатации этих машин;

Своевременное решение таких проблем позволит обеспечить бесперебойную работу роторно-лопастного насоса.

Измерение температуры

Правильные температуры для объемных насосов

Предполагаемый диапазон температур

Насосы объемного типа работают наиболее эффективно, если их температура поддерживается в определенных пределах. Обычно производители рекомендуют рабочий диапазон от 50°F до 140°F (от 10°C до 60°C). Это гарантирует наилучшую эффективность и долговечность. Регулярный контроль температуры насоса помогает поддерживать ее в этих пределах.

Последствия перегрева

Роторно-лопастные насосы могут сильно пострадать от перегрева. Высокие температуры вызывают тепловое расширение, что, в свою очередь, приводит к смещению и повышенному износу. Кроме того, при перегреве быстрее разрушаются смазочные материалы, что снижает их эффективность. Длительное воздействие повышенных температур может привести к необратимому повреждению уплотнений, а также роторов и других жизненно важных частей машины. Подобные проблемы можно предотвратить, контролируя и регулируя температуру, чтобы обеспечить безопасную работу.

Методы контроля температуры

Способы охлаждения

Охлаждение играет важную роль в поддержании оптимальной температуры роторно-лопастных насосов. Для систем с умеренным контролем перегрева существуют системы воздушного охлаждения, в которых для отвода тепла используются вентиляторы, в то время как водяное охлаждение обеспечивает лучший эффект охлаждения для высокотемпературных применений. Установка системы охлаждения, разработанной с учетом условий эксплуатации, повышает производительность и предотвращает перегрев.

Техника изоляции

Эти методы помогают поддерживать постоянную температуру внутри роторно-лопастных насосов. Теплоизоляционные материалы, такие как стекловолокно или минеральная вата, используются для минимизации теплопередачи. Нанесение изоляционного материала на корпус насоса вместе с трубопроводами уменьшает колебания температуры. Соответствующая изоляция обеспечивает работу насоса в рекомендованном температурном диапазоне, что повышает его эффективность и продлевает срок службы.

Необходимо регулярно контролировать температуру, чтобы гарантировать надежную работу машин с принудительным вытеснением. Эффективность охлаждения должна быть повышена за счет применения хороших методов изоляции, предотвращающих чрезмерное нагревание.

Измерение давления

Значение регулирования давления

Проверка: Регулярно проверяйте PRV и регуляторы на предмет износа или повреждений. Замените все неисправные детали, чтобы обеспечить их работу.

Очистка: Очищайте устройства контроля давления, удаляя любые отложения, которые могут повлиять на их работу. Используйте надлежащие чистящие средства и соблюдайте правила безопасности.

Тестирование: Проведите испытания устройств контроля давления для определения их функциональности. Моделируйте условия избыточного давления, чтобы убедиться в правильности срабатывания предохранительных клапанов и датчиков.

Выполнение этих действий позволит устройствам контроля давления хорошо функционировать, поддерживая нужный диапазон давления для роторно-лопастных насосов. Регулярный контроль и техническое обслуживание повышают эффективность работы насоса, а также увеличивают срок его службы, предотвращая возможные поломки и дорогостоящий ремонт.

Уход за уплотнениями

Типы уплотнений

Распространенные материалы для уплотнений

Роторно-лопастные насосы полагаются на уплотнения, чтобы поддерживать необходимое давление и обеспечивать отсутствие утечек в процессе работы. Распространенные материалы для этих уплотнений включают:

- Эластомеры: Эластичность в сочетании с устойчивостью к износу делает эластомеры популярным выбором среди многих отраслей промышленности.

- PTFE (политетрафторэтилен): Фантастическая химическая стойкость и низкое трение делают PTFE широко распространенным в различных областях применения, где необходимы такие качества.

- Керамика: Они обладают хорошими прочностными характеристиками и способны выдерживать высокие температуры, не повреждаясь при этом.

Необходимо выбрать наиболее подходящий материал в зависимости от специфики применения и свойств перекачиваемой жидкости.

Выбор правильного уплотнения

При выборе подходящего уплотнения необходимо учитывать несколько моментов:

- Совместимость с жидкостями: Убедитесь, что материалы уплотнений совместимы с жидкостями, с которыми приходится работать в процессе перекачки.

- Условия эксплуатации: Учитывайте температурные режимы, номинальное давление и предельные скорости, требуемые для различных рабочих сред, а также тип используемого в них оборудования.

- Особенности дизайна: Выбирайте те конструкции, которые соответствуют спецификациям, описанным производителями, учитывая при этом эксплуатационные требования, изложенные в настоящем документе, прежде чем такой выбор будет сделан слишком поспешно или на основе исключительно личных предпочтений без достаточных знаний о том, что работает лучше всего в данных обстоятельствах, которые могут возникать время от времени у ничего не подозревающих пользователей, которые никогда не беспокоятся о таких вопросах, пока что-то не пойдет не так, что приведет к ненужным расходам из-за небрежности с их стороны.

Кроме того, высокопроизводительные уплотнения, такие как уплотнения Springer Parts, часто превосходят стандарты OEM, поэтому они более надежны и служат дольше.

Замена уплотнения

Шаги по замене уплотнений

- Подготовка: Приготовьте все необходимые инструменты и сменные уплотнения.

- Выключение: Выключите питание и отсоедините его от источника, прежде чем делать что-либо еще.

- Разборка: Снимите переднюю крышку, чтобы получить доступ к области уплотнения, где необходимо выполнить следующую работу.

- Удаление: Удаляйте старые аккуратно, не причиняя вреда ни им, ни соседним компонентам, которые также могут потребовать внимания в дальнейшем, если не позаботиться о них должным образом на начальных этапах, о которых уже говорилось выше.

- Уборка: Очистите корпус этих деталей, а также прилегающие к ним области в целях гигиены, прежде чем переходить к самому этапу установки, который наступает сразу после четвертого шага ниже;

- Установка: Установите новые, убедившись в правильности выравнивания, а затем надежно затяните все, обеспечив тем самым отсутствие протечек при последующем использовании в течение длительного времени;

- Сборка: Соберите обратно все, что было разобрано на этапе разборки, при этом убедитесь, что каждый элемент занимает свое законное место в общей структуре вещей, что обеспечивает бесперебойную работу всей системы и гарантирует, что дальнейший демонтаж не потребуется, кроме случаев крайней необходимости, например, для технического обслуживания или из-за механических неисправностей, возникающих в результате износа и т.д..

- Тестирование: После успешного завершения ремонтных работ, проведенных на предыдущих этапах, только тогда можно сказать, что наша работа выполнена успешно в соответствии с инструкциями, приведенными в начальной части.

Процедуры технического обслуживания

Смазка систем привода

Как в ременных, так и в зубчатых передачах правильная смазка является обязательным условием. Смазочные материалы снижают трение и предотвращают износ. Синтетические масла обладают лучшими характеристиками и могут использоваться дольше, чем другие типы смазок. Всегда следуйте инструкциям производителя по использованию смазочных материалов и оптимальному времени их применения. Регулярно проверяйте уровень масла и при необходимости доливайте его. Хорошая смазка обеспечивает бесперебойную работу машин.

Проверки на износ

Любую систему, работающую на движущихся частях, следует часто проверять на наличие признаков износа. Для ремней следует обратить внимание на обтрепанные края, трещины по всей ширине, растяжение по длине, превышающее допустимое и т. д. Если они обнаружены, немедленно замените их, так как может произойти проскальзывание, что приведет к другим неисправностям, таким как перегорание двигателей и т. д. Аналогично с зубчатыми колесами тщательно проверьте каждый зуб, особенно в местах передачи энергии через зацепление при вращении вокруг своей оси, а также в местах приложения силы извне во время работы, вызывающей трение о другие зубья - если здесь обнаружены сколы или удлиненные формы из-за истирания, снова немедленно замените, чтобы передача всегда оставалась плавной между валами! При определении степени износа используйте подходящие инструменты/измерительные приборы, например, микрометры, если есть контакт металла с металлом, и т. д. Выяснение на ранней стадии того, что начинается с малого, предотвращает большие проблемы, которые впоследствии становятся более дорогостоящим ремонтом...

Техническое обслуживание систем привода включает в себя процедуры, направленные на обеспечение надежной работы и эффективности роторно-лопастных насосов. Срок службы оборудования продлевается благодаря регулярной смазке и контрольным проверкам. При работе с ременно-зубчатыми механизмами необходимо тщательно ухаживать за ними, поскольку они вносят большой вклад в общую производительность насоса.

Записи и документация

Причины для документирования

Отслеживание выполненной работы

Все без исключения действия должны быть надлежащим образом зарегистрированы. Это позволяет техническим специалистам выявлять повторяющиеся проблемы, обращаясь к предыдущим случаям, с которыми сталкивались машины. Кроме того, это помогает им узнать, когда должно быть проведено следующее обслуживание. Наличие точных записей гарантирует, что ни одна важная задача не будет упущена.

Преимущества подробной записи

Подробный учет имеет множество преимуществ. Например, он дает представление о том, как роторно-лопастной насос работал в течение определенного времени, на которое могут опираться технические специалисты при решении проблем. Доступ к прошлым данным помогает этим специалистам быстрее поставить диагноз, поскольку они уже имеют некоторую исходную информацию о конкретном оборудовании/компоненте и т. д. Соблюдение отраслевых стандартов упрощается благодаря наличию исчерпывающей документации, подобной той, что представлена здесь. Правильное ведение документации может даже повысить ее стоимость при перепродаже, особенно если она свидетельствует о регулярном техническом обслуживании, что говорит о заботе, проявляемой на протяжении многих лет.