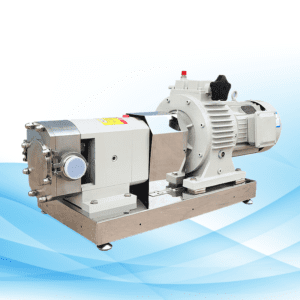

Les pompes à lobes rotatifs jouent un rôle essentiel dans le traitement des fluides dans diverses industries. Ces pompes fonctionnent mieux lorsqu'elles sont utilisées pour des applications impliquant un traitement en douceur de fluides visqueux. Dans différents secteurs tels que l'industrie pharmaceutique, l'industrie alimentaire et des boissons, la gestion des eaux usées, etc ; pompes à lobes rotatifs Les pompes à lobes rotatifs sont utilisées en raison de leur efficacité et de leur fiabilité. Ce guide vise à fournir une compréhension complète du fonctionnement des pompes à lobes rotatifs ainsi que de leur importance et de leurs applications pratiques.

Principe de fonctionnement

Mécanisme de fonctionnement

Le principe de fonctionnement d'une pompe à lobes rotatifs consiste à faire tourner en sens inverse deux rotors qui s'engrènent l'un dans l'autre. Lorsque ces rotors tournent, ils créent des cavités qui se dilatent d'un côté (entrée) et se rétrécissent de l'autre (sortie). Il en résulte une zone de vide qui aspire le fluide dans la pompe et le repousse pendant la rotation.

Dynamique des flux

La dynamique du flux dans ces types de pompes dépend largement de la conception et de la vitesse du rotor. La rotation régulière de la paire assure un débit uniforme, tandis que les grandes chambres de pompage permettent de traiter les solides sans les endommager, c'est-à-dire que le débit sera toujours régulier, ce qui les rend adaptées aux applications de manipulation de fluides en douceur.

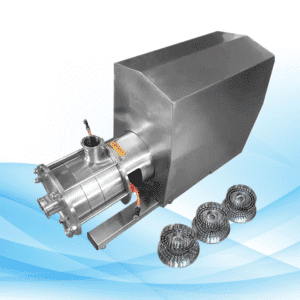

Types de pompes à lobes rotatifs

Lobe unique

Les pompes à lobe unique sont équipées d'un seul lobe par rotor. Ces dispositifs se caractérisent par la simplicité et la facilité d'entretien qu'ils offrent. Toutefois, cette conception peut ne pas atteindre le même niveau d'efficacité que les pompes à lobes multiples.

Lobe multiple

Les pompes à lobes multiples, quant à elles, ont deux lobes ou plus par rotor. Ce type de pompe augmente l'efficacité tout en réduisant les pulsations dans le flux de fluide. Les pompes à lobes rotatifs Boerger sont un exemple de ce type de pompes, car elles ont une construction solide et une grande fiabilité. En outre, ses multiples lobes lui permettent de traiter différentes applications, y compris celles impliquant des solides.

Spécifications techniques

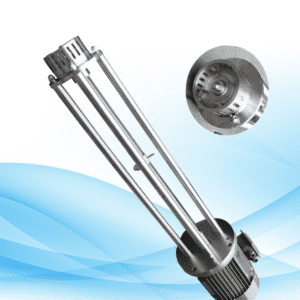

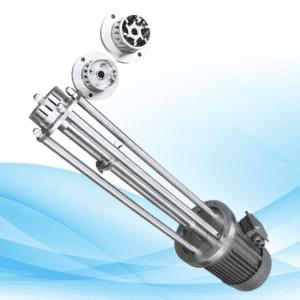

Conception et construction

Matériaux utilisés

Les fabricants utilisent différents matériaux lors de la construction des pompes à lobes rotatifs, tels que l'acier inoxydable, la fonte ou les alliages, entre autres. L'acier inoxydable est utilisé parce qu'il résiste bien à la corrosion et peut donc être utilisé dans les industries alimentaires où l'hygiène est primordiale, tandis que la fonte offre une durabilité à un coût abordable pour les applications industrielles. En outre, les alliages augmentent la capacité à traiter les produits chimiques agressifs.

Variations de conception

Les pompes à lobes rotatifs se déclinent en différentes variantes de conception qui peuvent également convenir à différentes tâches. Les pompes à lobes simples ou multiples pour chaque rotor sont quelques exemples de ces conceptions, les simples offrant des options de maintenance faciles mais manquant d'efficacité supérieure par rapport aux configurations multiples ayant des pulsations réduites.Les pompes à lobes rotatifs Börger se distinguent par leur conception solide associée à la fiabilité.

Mesures de performance

Taux d'écoulement

Pour les pompes à lobes rotatifs, le débit est l'une des mesures de performance les plus importantes. La taille, la vitesse et la conception du rotor déterminent ce débit. Des rotors plus grands et des vitesses plus élevées augmentent les débits. Le maintien d'un débit constant permet d'obtenir une dynamique de transfert stable. En fonction de l'application, ils peuvent gérer des gammes de débit très larges.

Capacités de pression

La capacité à surmonter la résistance des fluides est décrite comme la capacité de pression des pompes telles que les pompes à lobes rotatifs. Elles produisent de la pression par l'intermédiaire de rotors qui s'emboîtent et tournent en sens inverse les uns des autres. Cela crée un vide qui attire les fluides à l'intérieur avant de les repousser à haute pression à travers eux. Ces unités peuvent donc être utilisées dans des applications exigeantes où il peut être nécessaire de pomper contre des niveaux élevés de résistance, comme les pompes à lobes rotatifs Börger qui ont des propriétés de résistance à l'usure associées à une longue durée de vie, garantissant ainsi des performances fiables même dans des conditions extrêmes.

Avantages et inconvénients

Mérites

Efficacité

Les pompes à lobes rotatifs sont efficaces pour transférer des fluides d'un endroit à un autre car elles utilisent la méthode du déplacement positif. Cela signifie qu'elles assurent des débits constants quelles que soient les variations de viscosité des différents liquides pompés à un moment donné. Elles sont donc utiles pour répondre aux besoins de manipulation précise dans certaines industries où les matériaux ne sont pas trop en contact avec eux-mêmes, ce qui réduit l'usure tout en augmentant la durée de vie, par exemple celles fabriquées par Börger.

Polyvalence :

Le facteur de polyvalence ressort fortement ici - Ils peuvent traiter tous les types de liquides, depuis les liquides à faible viscosité jusqu'aux liquides très visqueux contenant des particules solides, ce qui en fait des candidats appropriés même pour une utilisation dans des secteurs tels que l'industrie alimentaire où divers types de produits doivent être traités fréquemment, ainsi que les systèmes de gestion des eaux usées impliquant de nombreux transferts de boues qui nécessiteraient des chambres de pompage plus grandes capables de traiter sans se bloquer facilement. De plus, les boîtiers en matériaux plus standard offrent toujours une bonne protection contre la corrosion à certains endroits, comme l'acier inoxydable, ce qui n'est pas nécessaire car certains avantages nécessitent plus de durabilité que d'autres, de sorte que cet appareil peut répondre à tous ces besoins.

Inconvénients

Coût

Les coûts initiaux associés à l'achat de pompes à lobes rotatifs sont généralement élevés car elles sont conçues à l'aide d'une technologie avancée et de matériaux coûteux, entre autres facteurs. Toutefois, sur le long terme, les bénéfices dépassent normalement les investissements réalisés au départ, car les taux de consommation d'énergie tendent à être faibles et les pratiques d'entretien requises sont minimales, ce qui permet d'économiser beaucoup d'argent au bout du compte.

Exigences en matière d'entretien :

Afin de maintenir des niveaux de performance élevés, il est conseillé d'effectuer un entretien régulier de la pompe à lobes rotatifs, comme la lubrification et l'inspection de ses différents composants. Les roulements et les engrenages de synchronisation s'usent généralement rapidement et nécessitent donc des contrôles constants à titre préventif afin d'éviter toute forme de panne qui pourrait nuire au fonctionnement de la pompe. La conception des rotors sans contact permet également de réduire la fréquence des réparations, mais il convient tout de même de veiller à prolonger la durée de vie de l'équipement tout en préservant son efficacité.

Traitement chimique

Elles sont utilisées dans les usines de traitement chimique. Parce qu'elles peuvent traiter des fluides corrosifs, les pompes à lobes rotatifs sont devenues un élément essentiel de l'industrie. Elles peuvent également traiter tous les produits chimiques agressifs qui se présentent à elles. Cela est possible parce qu'elles sont fabriquées à partir de matériaux personnalisables et qu'elles existent dans de nombreux modèles différents, ce qui leur permet de répondre aux besoins spécifiques de chaque application. Les pompes à lobes rotatifs Börger offrent des performances élevées et nécessitent peu d'entretien, ce qui les rend parfaites pour les opérations de traitement chimique en continu.

Entretien et dépannage

Entretien courant

Lubrification

Pour maintenir l'efficacité, la lubrification joue un rôle essentiel dans l'utilisation des pompes à lobes rotatifs. Le graissage régulier des roulements et des engrenages garantit leur bon fonctionnement, sans qu'aucun problème ne survienne pendant le temps de fonctionnement en raison de la sécheresse ou du frottement. Les fabricants recommandent des lubrifiants en fonction des numéros de modèle. Il serait donc judicieux de suivre ces recommandations, car une application correcte réduit l'usure et prolonge donc la durée de vie de la pompe plus que prévu.

L'inspection

Pour détecter rapidement les problèmes potentiels, il convient de procéder fréquemment à des inspections de routine. Les rotors, les arbres et les joints doivent être contrôlés régulièrement par des techniciens qui peuvent détecter visuellement les signes d'usure et de détérioration, ce qui leur permet de prendre soin de ces pièces avant qu'elles n'entraînent des problèmes plus importants qui auront une incidence positive sur les niveaux de performance. Il est également important de toujours vérifier les engrenages de synchronisation, car cela permet de garantir un alignement correct et d'éviter les défaillances mécaniques qui pourraient causer des dommages permanents à la machine elle-même si elles ne sont pas traitées assez rapidement. Ces tâches contribuent donc grandement à assurer la longévité de la pompe concernée.

Problèmes courants et solutions

Fuites

Il est fréquent que des fuites se produisent lorsque les joints ou les garnitures sont usés. Des inspections régulières permettent d'identifier les composants usés suffisamment tôt ; il convient donc de les remplacer dès que l'on constate une anomalie dans les zones concernées par les points d'étanchéité où le liquide peut s'échapper d'un côté à l'autre, ce qui entraîne une inefficacité totale du système. Il est nécessaire de faire preuve de rigueur lors de l'installation des joints afin qu'ils s'ajustent parfaitement sans possibilité de se détacher une fois mis en place, ce qui minimise les risques de fuites dans de tels systèmes utilisés à différents moments et dans des conditions variables.

Bruit et vibrations

Les bruits et les vibrations provenant des machines indiquent généralement un problème mécanique quelque part à l'intérieur de celles-ci. Des rotors mal alignés ou des roulements usés sont des sources courantes de ces problèmes, d'où la nécessité de pratiques d'entretien appropriées qui peuvent aider à identifier les désalignements suffisamment tôt avant que d'autres pièces ne soient endommagées par les secousses excessives causées par de tels problèmes. Des inspections régulières sont utiles à cet égard car les zones où l'alignement n'est pas correct sont facilement visibles à l'œil nu lorsqu'on les observe de l'extérieur. Il faut donc toujours veiller non seulement à inspecter mais aussi à remplacer les anciens roulements par des nouveaux lorsque c'est nécessaire, tout en assurant un alignement correct des rotors pendant le processus d'installation lui-même, ce qui permet de maintenir un bon fonctionnement tout au long du processus, même en cas de charges lourdes où il peut y avoir beaucoup de forces de friction entre les différentes surfaces qui frottent l'une contre l'autre, ce qui peut entraîner des dommages supplémentaires si on n'en tient pas compte complètement.

Résumer

Les pompes à lobes rotatifs offrent un certain nombre d'avantages significatifs en matière de traitement des fluides dans diverses industries. Ces types de pompes offrent des débits constants car elles reposent sur des mécanismes de déplacement positif qui garantissent une alimentation continue en fonction des besoins du système alimenté. Un autre avantage associé à ces pompes est leur polyvalence, car elles peuvent traiter une large gamme de fluides, y compris des liquides très visqueux contenant des particules solides en suspension, ce qui leur permet d'être utilisées dans de nombreux domaines en fonction des besoins. En outre, un entretien régulier couplé à une inspection appropriée fait des merveilles pour augmenter leur durée de vie encore plus que prévu. Connaître le fonctionnement de la pompe à lobes rotatifs et savoir où elle peut être utilisée au mieux permet d'améliorer les niveaux d'efficacité sur les lieux de travail.