对于需要以有效、清洁和可靠的方式输送流体的行业来说,叶片泵设计是一个至关重要的课题。这些类型的泵通常用于食品加工、制药和化工行业,因为它们可以轻松处理重粘稠液体、固体和剪切敏感材料。在本博文中,我们将仔细研究叶片泵的设计:其主要特征或组件;工作原理;应用场合以及这种设计在不同应用中的优势。

什么是叶片泵设计?

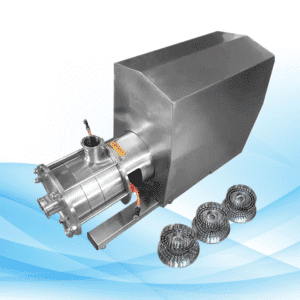

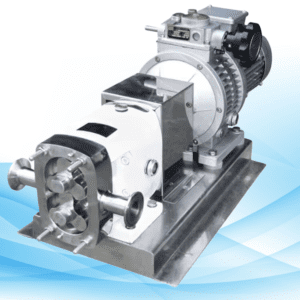

转子泵 是一种 容积泵 它利用旋转叶片使流体通过腔体。这种设计在两个或多个旋转叶片之间形成啮合,这些叶片以相反的方向旋转,从而形成一系列空腔,用于截留和输送流体。与其他任何类型的泵相比,叶片泵的内部接触较少,因此不会很快磨损,从而能温和地处理产品。

叶片泵设计的组成部分

要使叶泵有效工作,在制造过程中必须考虑几个关键部件,其中包括

- 转子(叶片): 这些是设计此类设备时最重要的部件;根据具体需要,它们可以是双叶、三叶或多叶形状。流量和效率也取决于数量和形状等因素。一般来说,数量越多,输送越顺畅,固体处理能力越强。

- 泵体: 它将转子包围起来,形成一个泵腔;设计用于承受高压,同时确保密封严密,不会发生泄漏。

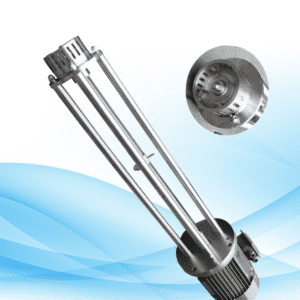

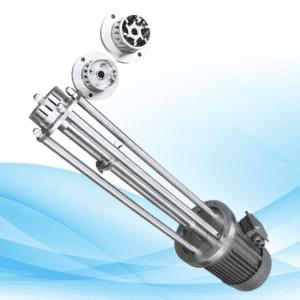

- 轴和轴承 转子安装在由轴承支撑的轴上 - 这些部件有助于在整个运行期间保持设备的对准和平稳运行。

- 密封件和垫圈 应始终在润滑油系统上安装高质量的密封件/垫圈,以防止发生污染。制作密封件/垫圈的材料也应与泵送的流体相匹配。

- 定时齿轮 齿轮泵中的齿轮会相互接触,而叶泵中的叶片则不会在任何一点上接触。定时齿轮负责确保这些叶片同步旋转,而不会相互接触,因此不会因某个部件被迫违背自己的意愿而造成损坏。

叶片泵设计的工作原理

此类设备的工作原理看似简单,但值得注意的是,它们的效率也很高。当转子(叶片)移动时,它们会在吸入侧形成更大的空腔,从而允许液体进入腔内。然后,只要继续旋转,液体就会被夹在外壳和叶片之间,并从外围流向排出侧,而排出侧的尺寸会减小,从而迫使液体流出。

这种特殊设计与其他设计的不同之处在于它能够处理各种粘度,从粘度极低的液体到粘度极高的糊状物质。此外,非接触式不会使泵送材料受到过度的剪切作用,因此适用于输送对剪切敏感的材料,如食品、凝胶或膏霜。

多功能性:

叶片泵可处理各种粘度和固体含量的流体,因此在不同的工业用途中用途广泛。即便如此,它们在泵送过程中也不会损坏颗粒较多的物质。

低脉动:

在精确处理流体时,最需要的是低于或等于最小脉冲水平的均匀流量,而这正是叶片泵所能提供的。

耐用性和可靠性:

由于采用了坚固的材料和非接触式叶片,减少了撕裂和磨损,因此比其他类型的产品使用寿命更长,维护成本也更低。

能源效率:

经过精心设计,运行效率高,与其他类型的泵相比耗电更少,因此对许多行业来说都非常环保。

叶片泵的设计

由于其在卫生和多功能性方面的灵活性,叶片泵广泛应用于各个领域。它们包括但不限于

- 餐饮: 这些行业在输送调味汁、糖浆、酸奶和其他粘性食品时大多使用它们。

- 药品: 这里生产的大多数膏霜、凝胶等在生产过程中都需要使用叶泵。

- 化工行业: 它们是搬运各类化学品(包括磨损性化学品)的理想选择。

- 化妆品部门: 乳液生产需要这种机器,膏霜生产以及其他个人护理用品生产线设置也需要这种机器。

结论

该设备的设计表明,它既简单又高效,同时还具有很强的适应性。它能够处理各种特性的流体,同时确保整个过程的清洁度,并提供一致的结果,这使它成为许多工业流程中的重要工具设备。因此,如果您的企业主要与食品加工厂或制药厂打交道,了解这些设备的功能将有助于您决定哪种设备最适合在那里进行的涉及输送流体可靠性要求较高的每项操作。

这篇关于叶泵设计的文章将努力探讨一些关键领域,因为这正是叶泵在不同行业受到如此青睐的原因所在。如果您想将其纳入您的系统,请确保所选设计符合特定应用需求。